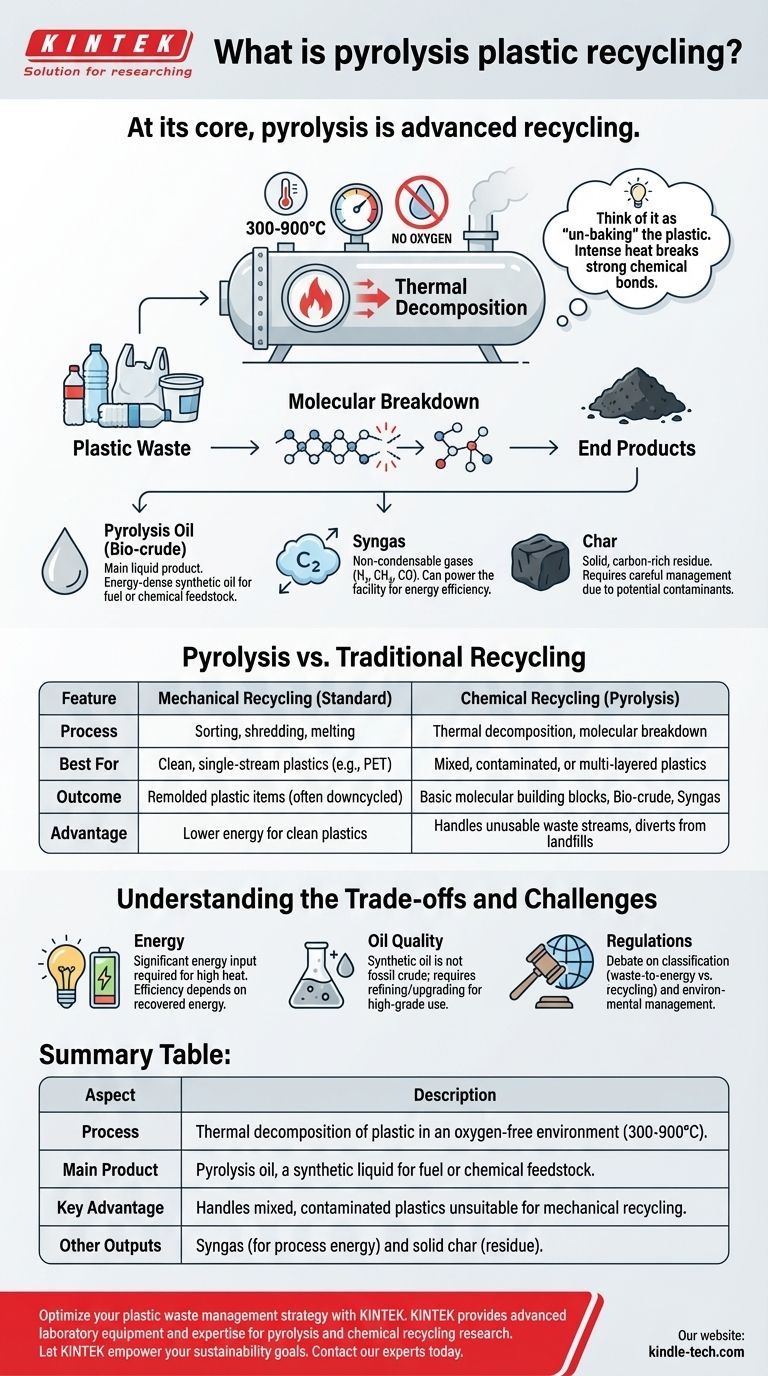

Alla sua base, la pirolisi è una forma di riciclo avanzato che utilizza alte temperature per scomporre i rifiuti plastici in sostanze più elementari. Il processo funziona sottoponendo le plastiche a temperature estreme (tipicamente 300-900°C) in un ambiente completamente privo di ossigeno, il che impedisce loro di bruciare e invece provoca la rottura delle loro lunghe catene polimeriche in molecole più piccole. Il prodotto primario è un liquido sintetico noto come olio di pirolisi, che può essere utilizzato come combustibile o come materia prima chimica.

Sebbene spesso chiamato "riciclo", è più accurato considerare la pirolisi come un processo di recupero chimico. Trasforma complessi rifiuti plastici in molecole più semplici per la produzione di combustibili o prodotti chimici, rappresentando un percorso diverso dal riciclo meccanico tradizionale che rimodella la plastica in nuovi articoli.

Come funziona la pirolisi: una scomposizione chimica

La pirolisi decostruisce la plastica a livello molecolare. A differenza della fusione della plastica per rimodellarla, questo processo altera fondamentalmente la sua struttura chimica.

Il principio fondamentale: la decomposizione termica

Pensa alla pirolisi come a "disfare" la plastica. Il calore intenso fornisce l'energia necessaria per rompere i forti legami chimici che tengono insieme le lunghe catene polimeriche.

Questa decomposizione scompone la plastica complessa e solida in una miscela di molecole più semplici e piccole in forme liquide e gassose.

L'importanza di un ambiente privo di ossigeno

L'assenza di ossigeno è il fattore critico che distingue la pirolisi dall'incenerimento (combustione).

Con l'ossigeno, la plastica semplicemente brucerebbe, rilasciando la sua energia sotto forma di calore e producendo anidride carbonica, acqua e cenere. Senza ossigeno, il materiale si scompone in preziosi componenti chimici invece di essere semplicemente distrutto.

I prodotti finali: olio, gas e char

Il processo non crea un solo prodotto. Produce una miscela di tre sostanze primarie:

- Olio di pirolisi (o Bio-crude): Questo è il principale prodotto liquido. È un olio sintetico ad alta densità energetica che può essere raffinato in combustibile o utilizzato come materia prima per creare nuovi prodotti chimici e plastiche.

- Syngas: Una miscela di gas non condensabili (come idrogeno, metano e monossido di carbonio) che può essere catturata e utilizzata per alimentare l'impianto di pirolisi stesso, rendendo il processo più efficiente dal punto di vista energetico.

- Char: Un residuo solido, ricco di carbonio, simile al carbone. Il suo smaltimento o utilizzo deve essere gestito con attenzione, poiché a volte può contenere contaminanti provenienti dai rifiuti plastici originali.

Pirolisi vs. Riciclo tradizionale

La pirolisi è stata sviluppata per affrontare i limiti intrinseci dei metodi di riciclo convenzionali.

Riciclo meccanico: l'approccio standard

La maggior parte del riciclo oggi è meccanico. Questo comporta la selezione, la pulizia, la triturazione e la fusione della plastica per formare pellet, che vengono poi utilizzati per fabbricare nuovi prodotti.

Questo metodo funziona bene per plastiche pulite e monomateriale come le bottiglie in PET. Tuttavia, la sua efficacia diminuisce drasticamente con plastiche miste, contaminate o multistrato, spesso risultando in materiali "downcycled" di qualità inferiore.

Riciclo chimico: il vantaggio della pirolisi

La pirolisi è una forma di riciclo chimico. Il suo principale vantaggio è la capacità di gestire flussi di rifiuti non idonei al riciclo meccanico.

Poiché scompone le plastiche nei loro blocchi molecolari di base, può trattare tipi di plastica misti, pellicole e persino materiali con un certo livello di contaminazione da cibo o sporco. Ciò la rende uno strumento potente per deviare una gamma molto più ampia di rifiuti plastici dalle discariche e dall'incenerimento.

Comprendere i compromessi e le sfide

Sebbene promettente, la pirolisi non è una soluzione perfetta. Comporta una serie distinta di considerazioni tecniche e ambientali.

Input energetico vs. Output energetico

Raggiungere le alte temperature richieste per la pirolisi consuma una quantità significativa di energia. Il beneficio ambientale complessivo di un impianto dipende dalla sua efficienza e dal fatto che l'energia recuperata dal syngas e dall'olio superi l'energia richiesta per far funzionare il processo.

Qualità e utilizzo dell'olio di pirolisi

L'olio sintetico prodotto non è equivalente al petrolio greggio fossile. È spesso acido e può contenere impurità che devono essere rimosse attraverso un processo secondario di upgrading o raffinazione prima di poter essere utilizzato come combustibile di alta qualità o come materia prima per nuove plastiche.

Dibattiti normativi e ambientali

È in corso un dibattito su come classificare la pirolisi. Alcuni gruppi ambientalisti sostengono che i processi che convertono la plastica in combustibile dovrebbero essere considerati "waste-to-energy" (rifiuti in energia), non vero riciclo. La gestione dei sottoprodotti pericolosi e il controllo delle emissioni atmosferiche sono anche fattori critici per garantire che il processo sia ambientalmente sostenibile.

Fare la scelta giusta per il tuo obiettivo

La pirolisi è una tecnologia specializzata che eccelle in scenari specifici. Il suo valore dipende interamente dal problema che si sta cercando di risolvere.

- Se il tuo obiettivo principale è deviare le plastiche difficili da riciclare dalle discariche: La pirolisi è una delle tecnologie più promettenti disponibili, in quanto può gestire rifiuti misti e contaminati che i processi meccanici non possono.

- Se il tuo obiettivo principale è creare un vero ciclo chiuso per nuove plastiche: Il percorso è più complesso. L'olio di pirolisi deve subire un significativo e intensivo upgrading energetico per diventare una materia prima adatta a produrre nuovamente polimeri di qualità vergine.

- Se il tuo obiettivo principale è l'efficienza energetica con plastiche pulite: Il riciclo meccanico rimane la scelta superiore per plastiche pulite e selezionate come PET e HDPE, poiché richiede molta meno energia per rifonderle che per decostruirle chimicamente.

In definitiva, la pirolisi è uno strumento potente per la gestione di rifiuti plastici complessi, ma complementa, piuttosto che sostituire, i metodi di riciclo tradizionali.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | Decomposizione termica della plastica in un ambiente privo di ossigeno (300-900°C). |

| Prodotto principale | Olio di pirolisi, un liquido sintetico per combustibile o materia prima chimica. |

| Vantaggio chiave | Gestisce plastiche miste e contaminate non idonee al riciclo meccanico. |

| Altri prodotti | Syngas (per energia di processo) e char solido (residuo). |

Ottimizza la tua strategia di gestione dei rifiuti plastici con KINTEK.

In qualità di specialista in apparecchiature da laboratorio avanzate, KINTEK fornisce gli strumenti e l'esperienza per supportare la ricerca e lo sviluppo nei processi di pirolisi e riciclo chimico. Sia che tu stia esplorando nuove formulazioni di materie prime o ottimizzando le condizioni di reazione, le nostre affidabili apparecchiature da laboratorio sono progettate per precisione e durata.

Lascia che KINTEK potenzi i tuoi obiettivi di sostenibilità. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare la tua ricerca e sviluppo sul riciclo.

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Perché utilizzare tubi di quarzo e sigillatura sottovuoto per gli elettroliti solidi a base di solfuri? Garantire purezza e stechiometria

- Quale ruolo svolge un forno a tubo di quarzo nella sintesi dell'hBN? Ottimizza i tuoi risultati di deposizione chimica da vapore

- Come fa un forno tubolare industriale a garantire le condizioni di processo richieste per i dispositivi sperimentali a fluido supercritico?

- Qual è il ruolo di un forno tubolare nel trattamento termico degli elettroliti argyrodite? Padroneggiare la conducibilità ionica

- Cosa succede quando il quarzo viene riscaldato? Una guida alle sue transizioni di fase critiche e ai suoi usi