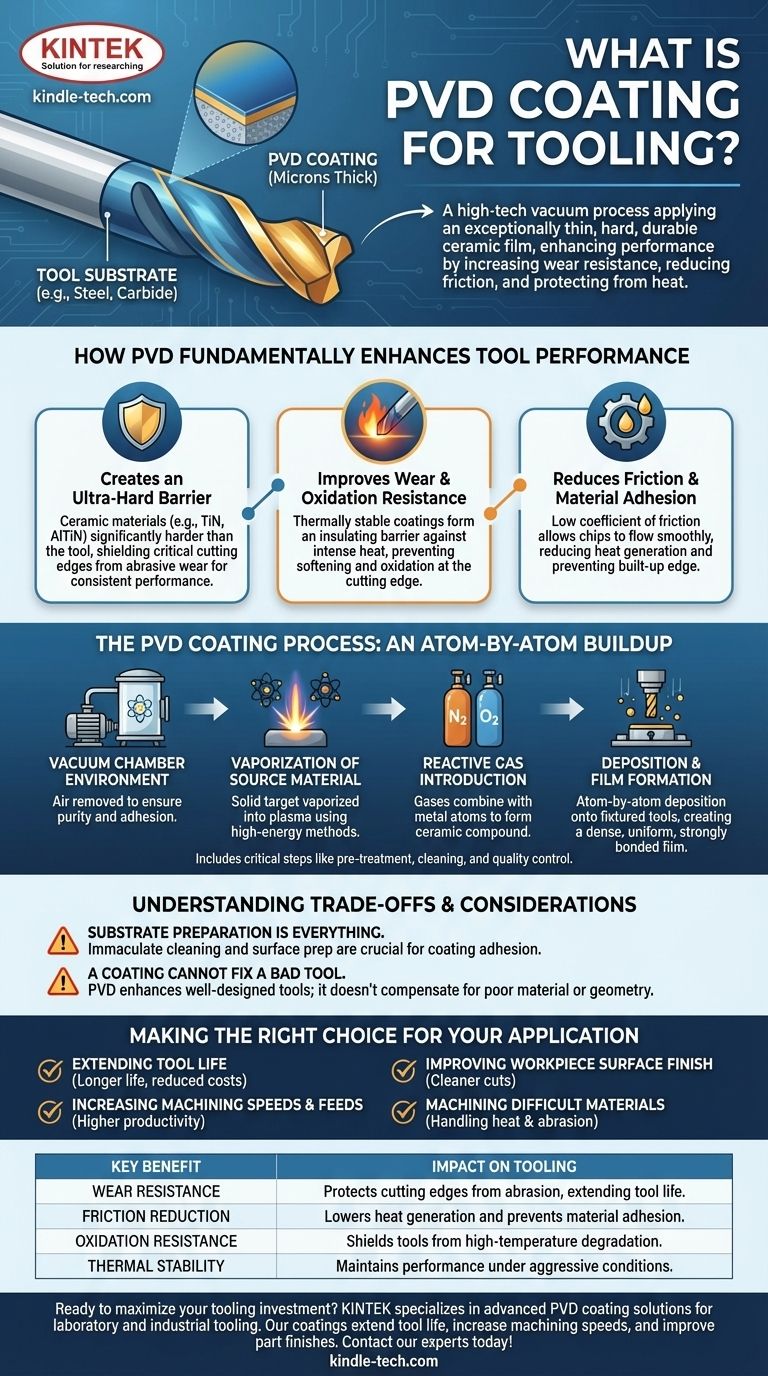

In sostanza, il rivestimento PVD (Physical Vapor Deposition) per utensili è un processo sottovuoto ad alta tecnologia che applica un film ceramico eccezionalmente sottile ma estremamente duro e durevole sulla superficie di un utensile. Non si tratta di vernice o placcatura; è uno strato legato, spesso spesso solo pochi micron, che migliora fondamentalmente le prestazioni dell'utensile aumentandone la resistenza all'usura, riducendo l'attrito e proteggendolo dall'ossidazione ad alta temperatura durante le operazioni più impegnative.

Lo scopo principale del rivestimento PVD non è riparare un utensile, ma elevare un utensile ben fatto al suo massimo potenziale. Prolunga la vita operativa e consente parametri di prestazione più elevati creando una superficie superiore che è più dura, più lubrificante e più durevole rispetto al solo acciaio o carburo di base dell'utensile.

Come il PVD migliora fondamentalmente le prestazioni dell'utensile

I rivestimenti PVD affrontano direttamente i principali punti di cedimento degli utensili da taglio: usura, calore e attrito. Applicando uno strato microscopico di materiale avanzato, il rivestimento crea una nuova superficie di lavoro ad alte prestazioni.

Creazione di una barriera ultra-dura

I materiali ceramici utilizzati nei rivestimenti PVD, come il Nitruro di Titanio (TiN) o il Nitruro di Alluminio Titanio (AlTiN), sono significativamente più duri del materiale di base dell'utensile. Questo strato duro agisce come uno scudo, proteggendo i taglienti critici dall'usura abrasiva.

Ciò consente all'utensile di mantenere la sua geometria affilata per un periodo molto più lungo, con conseguente prestazione costante e migliore qualità del pezzo.

Miglioramento della resistenza all'usura e all'ossidazione

Durante il taglio, si genera calore intenso sulla punta dell'utensile. Questo calore può causare l'ammorbidimento e l'ossidazione del materiale dell'utensile, smussando rapidamente il tagliente.

I rivestimenti PVD sono progettati per essere termicamente stabili, formando una barriera che isola l'utensile dal calore intenso della zona di taglio e previene l'ossidazione.

Riduzione dell'attrito e dell'adesione del materiale

Molti rivestimenti PVD hanno un basso coefficiente di attrito. Questa lubrificazione consente ai trucioli di fluire più agevolmente sulla faccia dell'utensile, riducendo la generazione di calore e il consumo di energia.

Previene anche la saldatura del materiale del pezzo sull'utensile, un fenomeno noto come "tagliente di riporto", che degrada l'azione di taglio e danneggia la finitura superficiale.

Il processo di rivestimento PVD: una costruzione atomo per atomo

Il processo PVD è una tecnica sofisticata che avviene all'interno di una camera ad alto vuoto. Questo ambiente controllato è essenziale per garantire la purezza e l'adesione del rivestimento.

L'ambiente della camera a vuoto

Tutti i processi PVD iniziano creando un vuoto per rimuovere l'aria e qualsiasi altro contaminante. Ciò garantisce che il materiale di rivestimento sia l'unica sostanza che si deposita sugli utensili, garantendo un film puro e altamente aderente.

Vaporizzazione del materiale sorgente

Un materiale sorgente solido e di elevata purezza (il "bersaglio") viene vaporizzato in un plasma di singoli atomi o molecole. Ciò si ottiene tipicamente utilizzando metodi ad alta energia come un arco catodico o un bombardamento ionico.

Gas reattivi, come azoto o ossigeno, possono essere introdotti con precisione nella camera per combinarsi con gli atomi metallici vaporizzati, creando il composto ceramico desiderato per il rivestimento.

Deposizione e formazione del film

Il materiale vaporizzato viaggia attraverso la camera a vuoto e si condensa sulle superfici degli utensili, che sono fissati all'interno. Questa deposizione avviene atomo per atomo, creando un film estremamente denso, uniforme e fortemente legato al substrato.

Il flusso di lavoro industriale

Il rivestimento stesso è solo una parte di un processo industriale multistadio che include passaggi critici come il pre-trattamento, la pulizia a ultrasuoni, il fissaggio, l'ispezione visiva e il controllo qualità post-processo per garantire spessore e adesione adeguati.

Comprendere i compromessi e le considerazioni

Sebbene altamente efficace, il rivestimento PVD non è una soluzione universale. Il suo successo dipende dalla comprensione dei suoi requisiti e limiti.

La preparazione del substrato è tutto

Il rivestimento è buono solo quanto il suo legame con l'utensile. La superficie dell'utensile deve essere immacolarmente pulita e adeguatamente preparata. Qualsiasi contaminazione comprometterà l'adesione e porterà a un fallimento prematuro del rivestimento.

Un rivestimento non può riparare un utensile difettoso

Il PVD migliora le proprietà di un utensile ben progettato; non può compensare un materiale dell'utensile scadente, una geometria errata o un tagliente smussato. L'utensile di base deve essere di alta qualità affinché il rivestimento possa fornire un beneficio.

Affilatura del bordo e accumulo

Sebbene il rivestimento sia molto sottile, aggiunge materiale. Per utensili con taglienti estremamente affilati o delicati, il processo di rivestimento deve essere controllato attentamente per evitare di arrotondare il bordo e influire negativamente sulla sua capacità di taglio.

Fare la scelta giusta per la tua applicazione

L'applicazione del rivestimento PVD è una decisione strategica per massimizzare l'investimento in utensili e l'efficienza operativa. Il tuo obiettivo specifico determinerà il suo valore.

- Se il tuo obiettivo principale è prolungare la vita dell'utensile: Il PVD fornisce una barriera dura e resistente all'usura che consente agli utensili di durare significativamente più a lungo, riducendo i costi di sostituzione e i tempi di inattività della macchina.

- Se il tuo obiettivo principale è aumentare le velocità e gli avanzamenti di lavorazione: La stabilità termica e il basso attrito del rivestimento ti consentono di far funzionare gli utensili in modo più aggressivo, aumentando la produttività.

- Se il tuo obiettivo principale è migliorare la finitura superficiale del pezzo: Le proprietà antiaderenti prevengono l'accumulo di materiale sull'utensile, con conseguenti tagli più puliti e finiture dei pezzi superiori.

- Se il tuo obiettivo principale è la lavorazione di materiali difficili: I rivestimenti PVD specializzati sono progettati per gestire il calore estremo e l'abrasione generati durante il taglio di acciai temprati, superleghe o compositi.

In definitiva, considerare il rivestimento PVD come parte integrante della tua strategia di utensili è la chiave per sbloccare nuovi livelli di prestazioni ed efficienza nelle tue operazioni di produzione.

Tabella riassuntiva:

| Beneficio chiave | Impatto sugli utensili |

|---|---|

| Resistenza all'usura | Protegge i taglienti dall'abrasione, prolungando la vita dell'utensile. |

| Riduzione dell'attrito | Riduce la generazione di calore e previene l'adesione del materiale. |

| Resistenza all'ossidazione | Protegge gli utensili dalla degradazione ad alta temperatura. |

| Stabilità termica | Mantiene le prestazioni in condizioni di lavorazione aggressive. |

Pronto a massimizzare il tuo investimento in utensili? KINTEK è specializzata in soluzioni avanzate di rivestimento PVD per utensili da laboratorio e industriali. I nostri rivestimenti sono progettati per prolungare la vita degli utensili, aumentare le velocità di lavorazione e migliorare le finiture dei pezzi, offrendo guadagni di efficienza misurabili. Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare le prestazioni dei tuoi utensili!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari