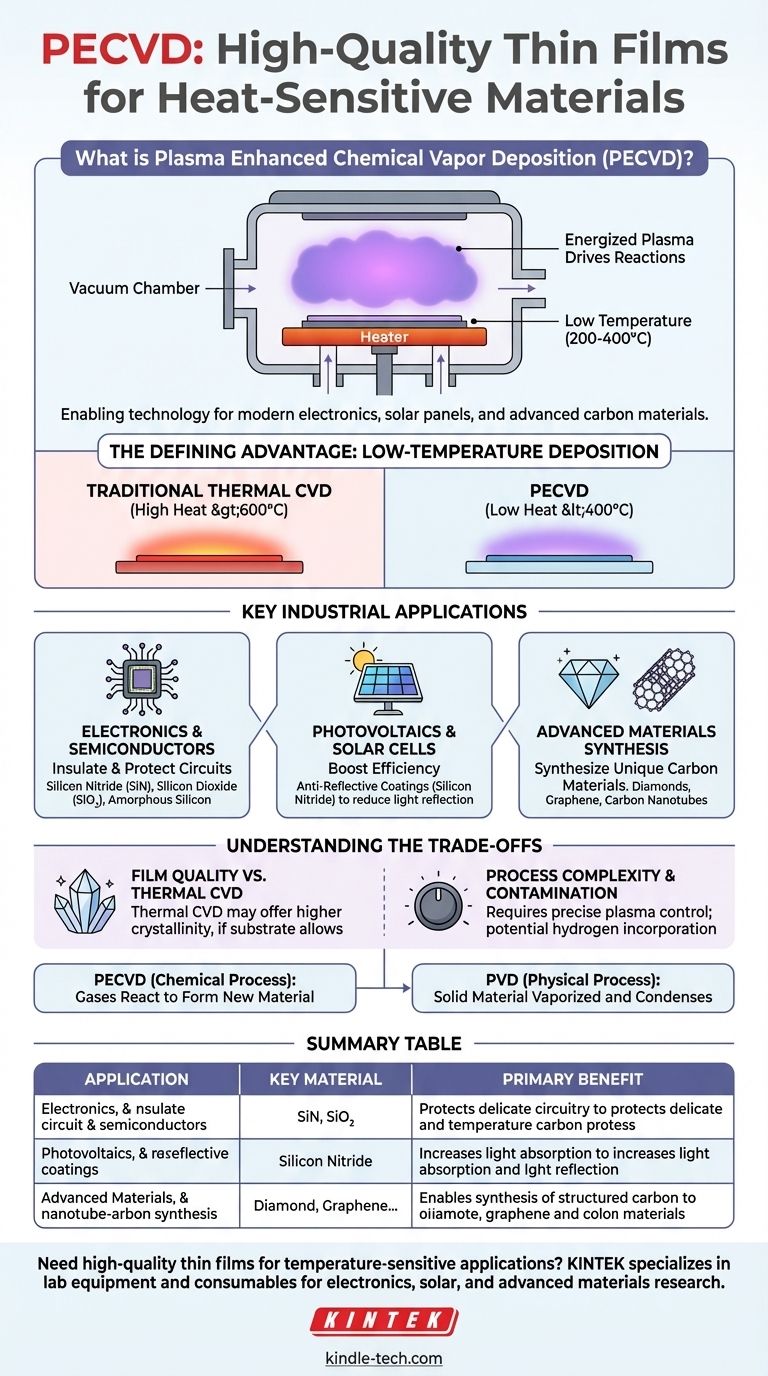

In sintesi, la deposizione chimica da fase vapore potenziata al plasma (PECVD) viene utilizzata per depositare film sottili di alta qualità su materiali che non possono sopportare alte temperature. Questo processo è fondamentale per la produzione di elettronica moderna, pannelli solari e materiali avanzati a base di carbonio. A differenza dei metodi tradizionali che si basano esclusivamente su temperature estreme, il PECVD utilizza un plasma energizzato per guidare le reazioni chimiche necessarie per formare il film, consentendone l'uso su substrati delicati.

Mentre esistono molte tecniche di deposizione, la caratteristica distintiva del PECVD è la sua capacità di produrre film robusti a temperature significativamente più basse. Questo singolo vantaggio sblocca una serie di applicazioni nell'elettronica e nel fotovoltaico che sono impossibili con i processi ad alta temperatura.

Il Vantaggio Decisivo: Deposizione a Bassa Temperatura

La ragione principale per cui ingegneri e scienziati scelgono il PECVD è la sua capacità di bypassare la necessità di calore estremo. Questo è un allontanamento fondamentale dalla tradizionale deposizione chimica da fase vapore termica (CVD).

Come il Plasma Sostituisce il Calore

Nel CVD tradizionale, i gas precursori devono essere riscaldati a temperature molto elevate (spesso >600°C) per ottenere energia sufficiente a reagire e formare un film solido.

Il PECVD crea un plasma—un gas ionizzato—all'interno della camera di reazione. Questo plasma energizza direttamente i gas precursori, consentendo loro di reagire e depositarsi su un substrato a temperature molto più basse, tipicamente nell'intervallo 200-400°C.

Protezione dei Substrati Sensibili

Questa capacità a bassa temperatura non è solo un guadagno di efficienza; è una tecnologia abilitante.

Molti componenti critici, come wafer semiconduttori completamente fabbricati con interconnessioni metalliche esistenti, substrati plastici flessibili o alcuni componenti ottici, verrebbero danneggiati o distrutti dalle alte temperature del CVD termico. Il PECVD consente di depositare film di alta qualità su queste superfici sensibili senza causare danni.

Principali Applicazioni Industriali

Il vantaggio della bassa temperatura rende il PECVD indispensabile in diversi settori ad alta tecnologia.

Produzione di Elettronica e Semiconduttori

Il PECVD è uno strumento fondamentale nella fabbricazione di microelettronica. Viene utilizzato per depositare film dielettrici che isolano e proteggono i delicati circuiti su un chip.

I materiali comuni includono il nitruro di silicio (SiN) per la passivazione (uno strato protettivo finale) e il biossido di silicio (SiO₂) come isolante tra gli strati metallici. Viene anche utilizzato per creare film di silicio amorfo, essenziali per i transistor a film sottile (TFT) che controllano i pixel nei display a schermo piatto.

Fotovoltaico e Celle Solari

Nell'industria solare, l'efficienza è tutto. Il PECVD viene utilizzato per applicare rivestimenti antiriflesso in nitruro di silicio sulla superficie delle celle solari al silicio.

Questo film sottile è progettato per ridurre la quantità di luce che si riflette dalla superficie della cella, consentendo a più fotoni di essere assorbiti e convertiti in elettricità, aumentando così l'efficienza complessiva della cella.

Sintesi di Materiali Avanzati

Sistemi PECVD specializzati, in particolare quelli che utilizzano plasma a microonde, sono impiegati all'avanguardia della scienza dei materiali.

Questa tecnica è in grado di sintetizzare materiali carboniosi altamente strutturati con proprietà uniche, inclusi diamanti sintetici, grafene e nanotubi di carbonio.

Comprendere i Compromessi

Sebbene potente, il PECVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo in modo efficace.

Qualità del Film vs. CVD Termico

Sebbene i film PECVD siano di alta qualità, i film che richiedono la massima densità, purezza e perfezione cristallina possibili sono spesso ancora prodotti con CVD termico ad alta temperatura. L'energia termica più elevata può talvolta portare a una struttura atomica più ordinata, supponendo che il substrato possa tollerare il calore.

Complessità del Processo e Contaminazione

Creare e mantenere un plasma stabile e uniforme è complesso. Qualsiasi instabilità può portare a uno spessore o a proprietà del film non uniformi.

Inoltre, il processo al plasma può incorporare altri elementi, come l'idrogeno, nel film, il che può alterarne le caratteristiche elettriche o ottiche. Questo deve essere attentamente controllato.

Differenziazione dal PVD

È importante non confondere il PECVD con la deposizione fisica da fase vapore (PVD). Il PECVD è un processo chimico in cui i gas reagiscono per formare un nuovo materiale sul substrato. Il PVD è un processo fisico in cui un materiale sorgente solido viene vaporizzato (ad esempio, tramite sputtering) e quindi si condensa sul substrato senza una reazione chimica.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto richiede di abbinare le capacità del processo al tuo obiettivo primario.

- Se il tuo obiettivo principale è rivestire elettronica o plastica termosensibile: il PECVD è la scelta ideale grazie alle sue capacità di elaborazione a bassa temperatura.

- Se il tuo obiettivo principale è massimizzare l'efficienza delle celle solari: il PECVD è lo standard industriale per la deposizione dei rivestimenti antiriflesso in nitruro di silicio che aumentano le prestazioni.

- Se il tuo obiettivo principale è ottenere la massima cristallinità del film per un substrato robusto: potresti dover considerare il CVD termico tradizionale ad alta temperatura, a condizione che il tuo substrato possa sopportare il calore.

- Se il tuo obiettivo principale è depositare metalli puri o leghe senza una reazione chimica: la deposizione fisica da fase vapore (PVD) è la tecnologia più appropriata per il tuo obiettivo.

In definitiva, comprendere il ruolo unico del plasma è la chiave per sfruttare il PECVD per applicazioni avanzate e sensibili alla temperatura.

Tabella Riepilogativa:

| Applicazione | Materiale Chiave Depositato | Beneficio Primario |

|---|---|---|

| Elettronica e Semiconduttori | Nitruro di Silicio (SiN), Biossido di Silicio (SiO₂) | Protegge e isola i delicati circuiti a basse temperature |

| Fotovoltaico e Celle Solari | Rivestimenti Antiriflesso in Nitruro di Silicio | Aumenta l'assorbimento della luce e l'efficienza delle celle solari |

| Sintesi di Materiali Avanzati | Diamante, Grafene, Nanotubi di Carbonio | Permette la sintesi di materiali carboniosi strutturati |

Hai bisogno di film sottili di alta qualità per le tue applicazioni sensibili alla temperatura? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni per la ricerca in elettronica, solare e materiali avanzati. La nostra esperienza ti garantisce di ottenere la giusta tecnologia PECVD per proteggere i tuoi substrati e migliorare le prestazioni. Contattaci oggi per discutere come possiamo supportare le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse