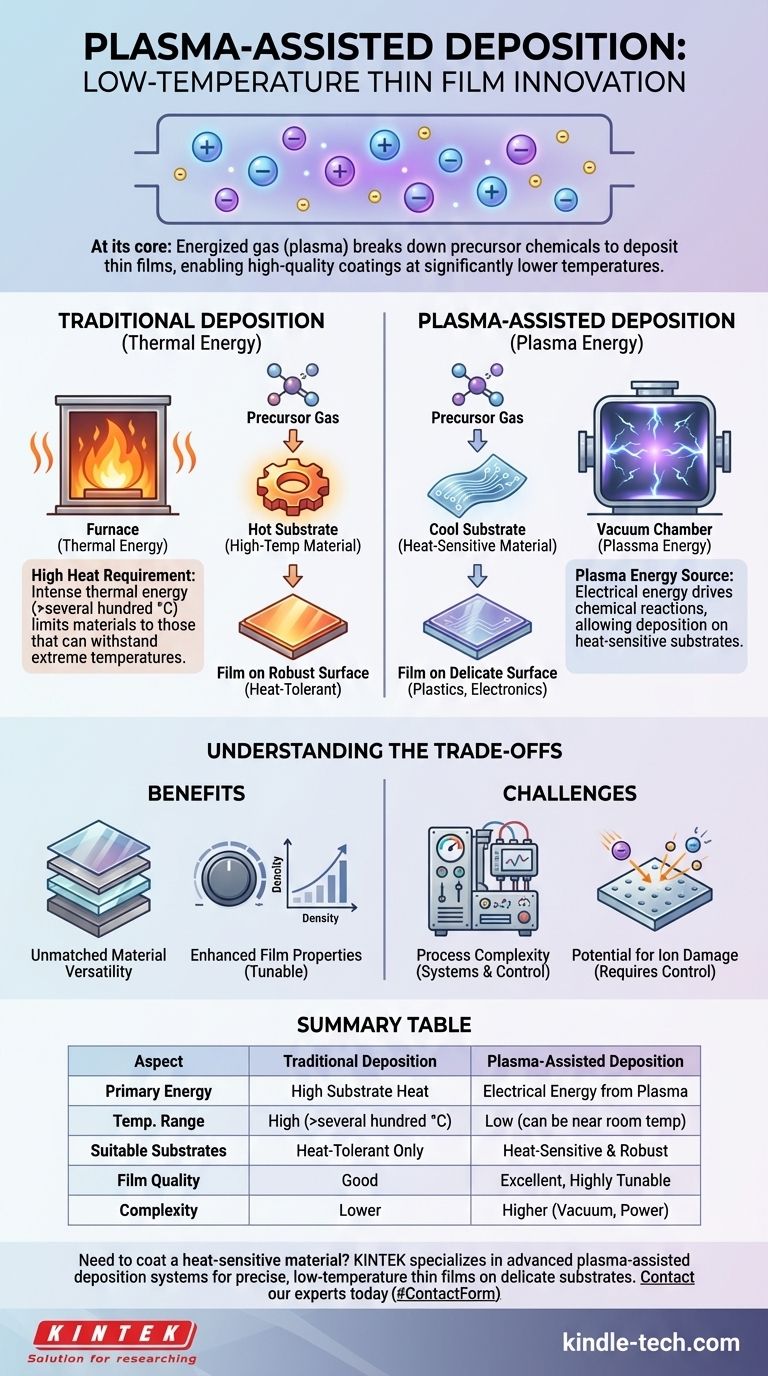

In sintesi, la deposizione assistita da plasma è un processo che utilizza un gas energizzato, o plasma, per aiutare a depositare un film sottile sulla superficie di un materiale. A differenza dei metodi tradizionali che si basano esclusivamente su alte temperature, questa tecnica utilizza l'energia all'interno del plasma per scomporre i prodotti chimici precursori e formare un rivestimento. Ciò consente una deposizione di alta qualità a temperature significativamente più basse.

La sfida fondamentale con la deposizione tradizionale è l'intenso calore richiesto, che limita i tipi di materiali che possono essere rivestiti. La deposizione assistita da plasma risolve questo problema utilizzando l'energia elettrica di un plasma per guidare le reazioni chimiche necessarie, aprendo la strada al rivestimento di substrati sensibili al calore come plastiche ed elettronica complessa.

Come la Deposizione Tradizionale Prepara il Terreno

Il Requisito di Alta Temperatura

In un processo convenzionale come la Deposizione Chimica da Vapore (CVD), un gas precursore viene introdotto in una camera contenente l'oggetto da rivestire (il substrato).

Il substrato viene riscaldato a temperature molto elevate, spesso diverse centinaia o addirittura oltre mille gradi Celsius. Questa intensa energia termica rompe i legami chimici nel gas, causando la deposizione del materiale come un film sottile solido sulla superficie calda.

Le Limitazioni del Calore

La dipendenza dal calore elevato crea un vincolo importante: può essere utilizzato solo su substrati che possono sopportarlo.

Materiali come plastiche, polimeri o componenti elettronici delicati verrebbero danneggiati, fusi o distrutti dalle temperature richieste per la CVD tradizionale. Ciò limita gravemente la gamma di potenziali applicazioni.

Il Ruolo del Plasma: Una Nuova Fonte di Energia

Creazione del Plasma

Il plasma è spesso chiamato il quarto stato della materia. In questo processo, un gas (come argon o azoto) viene introdotto in una camera a vuoto ed energizzato, tipicamente applicando un forte campo elettrico.

Questa energia strappa gli elettroni dagli atomi del gas, creando una miscela altamente reattiva di ioni, elettroni e specie radicaliche neutre. Questo gas energizzato è il plasma.

Attivazione del Gas Precursore

La vera innovazione avviene quando il gas precursore (la fonte del materiale di rivestimento) viene introdotto in questo plasma.

Gli elettroni e i radicali ad alta energia nel plasma collidono con le molecole del gas precursore. Queste collisioni trasferiscono energia sufficiente per rompere i legami chimici, un compito precedentemente svolto solo da calore estremo.

Abilitare la Deposizione a Bassa Temperatura

Poiché il plasma fornisce l'energia necessaria per la reazione chimica, il substrato stesso non ha più bisogno di essere la principale fonte di calore.

Il substrato può rimanere a una temperatura molto più bassa mentre le specie chimiche attivate si condensano e formano un film denso e di alta qualità sulla sua superficie.

Comprendere i Compromessi

Vantaggio: Versatilità dei Materiali Ineguagliabile

Il vantaggio più significativo è la capacità di rivestire materiali sensibili al calore. Ciò rende possibile applicare rivestimenti duri, protettivi o funzionali a plastiche, elettronica flessibile e altri substrati limitati dalla temperatura.

Vantaggio: Proprietà del Film Migliorate

L'energia fornita dal plasma può essere controllata con precisione. Ciò consente di ottimizzare le proprietà del film risultante, come la sua densità, adesione e stress interno, ottenendo spesso risultati non possibili con metodi puramente termici.

Sfida: Complessità del Processo

L'introduzione di una sorgente di plasma aggiunge strati di complessità. Il processo richiede sofisticati sistemi a vuoto, alimentatori a radiofrequenza (RF) o a corrente continua (DC) e un controllo meticoloso della pressione del gas, delle portate e dei livelli di potenza.

Sfida: Potenziale Danno da Ioni

Sebbene l'energia del plasma sia utile, gli ioni ad alta energia possono anche bombardare la superficie del film in crescita. Se non controllato correttamente, questo bombardamento può introdurre difetti o stress, compromettendo potenzialmente la qualità del film.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto richiede una chiara comprensione dei vincoli del materiale e del risultato desiderato.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore: La deposizione assistita da plasma è spesso il metodo superiore, e talvolta l'unico, praticabile per creare un film sottile durevole.

- Se il tuo obiettivo principale è il rivestimento ad alto volume di materiali robusti e tolleranti al calore: La CVD termica tradizionale potrebbe essere una soluzione più semplice ed economica se la sua natura ad alta temperatura non è una limitazione.

- Se il tuo obiettivo principale è ottenere caratteristiche del film altamente specifiche: Il controllo preciso dell'energia e del bombardamento ionico in un processo al plasma può fornire capacità uniche per l'ingegneria delle proprietà dei materiali.

Considerando il plasma come una fonte di energia sintonizzabile piuttosto che solo un processo, puoi selezionare il metodo preciso che la tua applicazione richiede veramente.

Tabella Riepilogativa:

| Aspetto | Deposizione Tradizionale | Deposizione Assistita da Plasma |

|---|---|---|

| Fonte di Energia Primaria | Calore elevato del substrato | Energia elettrica dal plasma |

| Temperatura Tipica del Substrato | Alta (centinaia a >1000°C) | Bassa (può essere vicino alla temperatura ambiente) |

| Substrati Idonei | Solo materiali tolleranti al calore | Materiali sensibili al calore (plastiche, elettronica) |

| Qualità e Controllo del Film | Buona | Eccellente, altamente sintonizzabile |

| Complessità del Processo | Minore | Maggiore (richiede vuoto, alimentazione RF/DC) |

Devi rivestire un materiale sensibile al calore?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di deposizione assistita da plasma, per aiutarti a ottenere film sottili precisi e a bassa temperatura anche sui substrati più delicati come plastiche ed elettronica complessa. La nostra esperienza ti garantisce la soluzione giusta per le tue specifiche sfide sui materiali.

Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare il tuo processo di rivestimento!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli