La Deposizione Fisica da Vapore (PVD) è un processo basato sul vuoto utilizzato per creare rivestimenti e film sottili ad alte prestazioni. Funziona trasformando un materiale solido in un vapore, che poi viaggia e si condensa atomo per atomo su una superficie bersaglio, nota come substrato. Questo metodo è fondamentale per produrre nanomateriali e migliorare le proprietà di tutto, dai chip semiconduttori ai componenti aerospaziali.

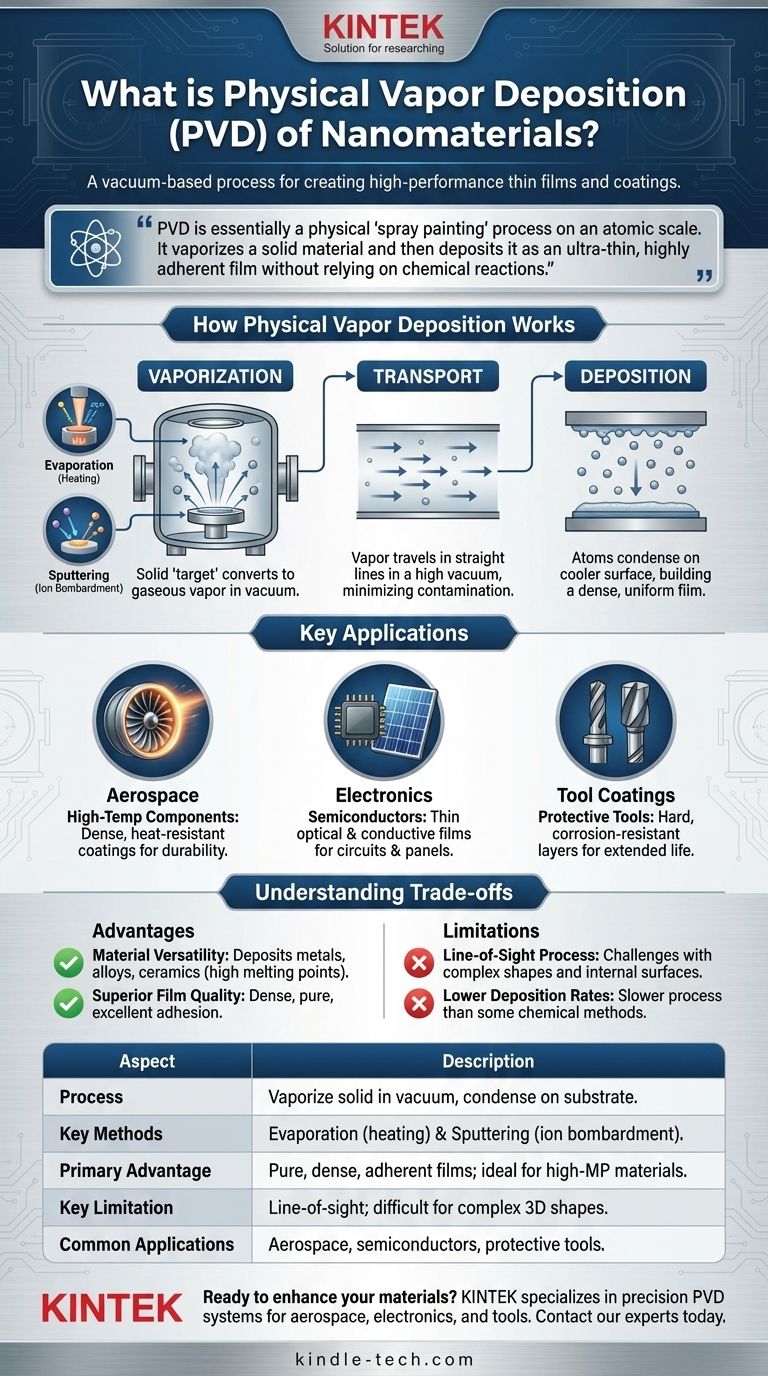

La PVD è essenzialmente un processo fisico di "verniciatura a spruzzo" su scala atomica. Vaporizza un materiale solido e poi lo deposita come un film ultrasottile e altamente aderente senza fare affidamento su reazioni chimiche per formare il materiale finale sul substrato.

Come funziona la deposizione fisica da vapore

Il processo PVD opera in alto vuoto e può essere suddiviso in tre fasi principali: vaporizzazione del materiale sorgente, trasporto del vapore e deposizione sul substrato.

L'ambiente sottovuoto

Una camera a vuoto è essenziale per la PVD. Rimuove l'aria e altri gas che potrebbero reagire con il materiale vaporizzato o ostacolare il suo percorso verso il substrato, garantendo un film finale puro e non contaminato.

La fase di vaporizzazione

È qui che il materiale "bersaglio" solido viene convertito in vapore gassoso. Ci sono due metodi principali per ottenere ciò.

- Evaporazione: Il materiale sorgente viene riscaldato nel vuoto fino a quando non evapora, trasformandosi direttamente in gas. Ciò viene spesso eseguito utilizzando tecniche come l'evaporazione a fascio di elettroni, comune nelle applicazioni aerospaziali.

- Sputtering (Pulverizzazione catodica): Il materiale sorgente viene bombardato con ioni ad alta energia (tipicamente da un gas inerte come l'argon). Questa collisione energetica espelle fisicamente gli atomi dalla superficie del bersaglio, proiettandoli nella camera a vuoto.

Deposizione sul substrato

Gli atomi vaporizzati viaggiano in linea retta dalla sorgente al substrato. Al loro arrivo, si condensano sulla superficie più fredda, costruendo gradualmente un film sottile, denso e uniforme.

Applicazioni chiave della PVD

Le capacità uniche della PVD la rendono una tecnologia critica in molte industrie avanzate per l'applicazione di rivestimenti specializzati.

Aerospaziale e componenti ad alta temperatura

La PVD viene utilizzata per applicare rivestimenti densi e resistenti alla temperatura a parti come le pale delle turbine. Questi film ne migliorano la durata e proteggono i componenti dal calore estremo e dallo stress operativo.

Elettronica e semiconduttori

Nell'industria elettronica, la PVD applica i film ottici e conduttivi sottili necessari per i pannelli solari e i circuiti integrati. Questo controllo preciso a livello atomico è vitale per la microelettronica moderna.

Rivestimenti protettivi per utensili

Rivestimenti duri e resistenti alla corrosione vengono applicati a utensili da taglio, trapani e stampi utilizzando la PVD. Ciò estende significativamente la vita e le prestazioni degli utensili utilizzati in ambienti industriali difficili.

Comprendere i compromessi

Sebbene potente, la PVD non è la soluzione per ogni applicazione. Comprendere i suoi vantaggi e limiti è fondamentale per utilizzarla efficacemente.

Vantaggio: versatilità dei materiali

La PVD può depositare una vasta gamma di materiali, inclusi metalli, leghe e ceramiche. È particolarmente efficace per i materiali con punti di fusione molto elevati che sono difficili da lavorare con altri metodi.

Vantaggio: qualità del film superiore

I film risultanti sono tipicamente molto densi, puri e hanno un'eccellente adesione al substrato. Ciò crea un rivestimento durevole e affidabile.

Limitazione: processo a linea di vista

Poiché il vapore viaggia in linea retta, la PVD può rivestire solo le superfici che hanno un percorso diretto e senza ostacoli dalla sorgente. Ciò rende difficile rivestire uniformemente forme complesse con superfici interne o sottosquadri.

Limitazione: velocità di deposizione inferiori

Rispetto ad alcuni metodi chimici, la PVD può essere un processo più lento. Questo può essere un fattore da considerare per la produzione ad alto volume in cui la produttività è una preoccupazione primaria.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la PVD dipende interamente dalle proprietà del materiale e dalla geometria della superficie richieste dal tuo progetto.

- Se il tuo obiettivo principale è creare un rivestimento puro e denso su una superficie relativamente semplice: La PVD è un'ottima scelta, specialmente per materiali con punti di fusione elevati.

- Se il tuo obiettivo principale è applicare uno strato altamente durevole e resistente all'usura agli utensili: Le tecniche PVD sono lo standard del settore per la creazione di rivestimenti duri e protettivi.

- Se il tuo obiettivo principale è rivestire uniformemente un oggetto complesso e tridimensionale: Dovresti prendere in considerazione la Deposizione Chimica da Vapore (CVD), un processo che utilizza reazioni chimiche in fase gassosa e non presenta le limitazioni di linea di vista della PVD.

Comprendere il meccanismo fondamentale della PVD — vaporizzare, viaggiare, condensare — è la chiave per sfruttare la sua potenza per l'ingegneria dei materiali avanzata.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | Vaporizza un materiale solido in un vuoto, che poi si condensa atomo per atomo su un substrato. |

| Metodi chiave | Evaporazione (riscaldamento) e Sputtering (bombardamento con ioni). |

| Vantaggio principale | Crea film puri, densi e altamente aderenti; ideale per materiali ad alto punto di fusione. |

| Limitazione chiave | Processo a linea di vista, che rende difficile rivestire uniformemente forme 3D complesse. |

| Applicazioni comuni | Componenti aerospaziali, chip semiconduttori e rivestimenti protettivi per utensili. |

Pronto a migliorare i tuoi materiali con film sottili ad alte prestazioni?

KINTEK è specializzata in apparecchiature di laboratorio di precisione, inclusi i sistemi PVD, per aiutarti a sviluppare rivestimenti superiori per l'aerospaziale, l'elettronica e gli utensili industriali. La nostra esperienza garantisce che otterrai la soluzione giusta per creare film puri, durevoli e ad alta adesione.

Contatta oggi i nostri esperti per discutere come la nostra tecnologia PVD può soddisfare le tue specifiche esigenze di laboratorio e di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura