Nel trattamento termico sotto vuoto, la pressione parziale è l'introduzione deliberata di un gas inerte specifico (come azoto o argon) nella camera del forno. Questo processo aumenta la pressione da un vuoto spinto a un livello controllato e sub-atmosferico, tipicamente intorno ai 500 micron. Lo scopo non è creare un vuoto "più debole", ma stabilire un'atmosfera protettiva precisa.

La funzione principale della pressione parziale è creare una "contropressione" controllata sulla superficie del pezzo in lavorazione. Questa contropressione è impostata strategicamente per essere superiore alla tensione di vapore degli elementi leganti volatili nel metallo, impedendone l'ebollizione o la sublimazione ad alte temperature.

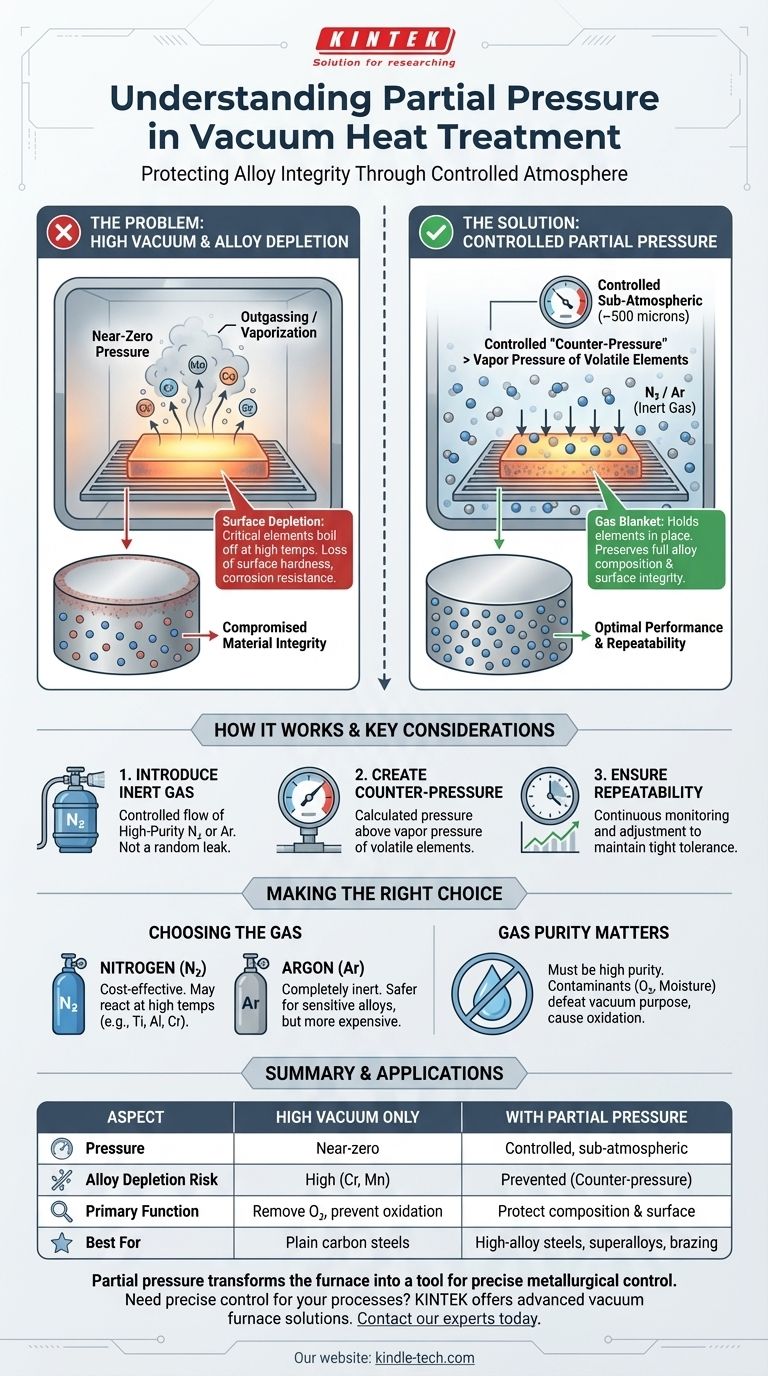

Il Problema: Il Vuoto Elevato Non È Sempre Migliore

Sebbene un vuoto elevato sia eccellente per rimuovere l'ossigeno e prevenire l'ossidazione, crea un altro problema quando si lavorano determinati materiali a temperature elevate. L'ambiente a pressione quasi nulla può causare la vaporizzazione diretta dalla superficie degli elementi critici presenti nella lega metallica.

Comprendere la Tensione di Vapore

Ogni elemento ha una tensione di vapore, che è la sua tendenza a trasformarsi in gas a una data temperatura. In un vuoto elevato, non c'è praticamente alcuna pressione esterna che spinge sulla superficie del materiale.

Quando la temperatura del forno aumenta, la tensione di vapore di alcuni elementi leganti (come cromo, manganese o rame) può superare la pressione estremamente bassa del vuoto circostante.

Il Rischio di Impoverimento della Lega

Quando la tensione di vapore di un elemento supera la pressione del forno, inizia a sublimare, trasformandosi direttamente da solido a gas. Questo processo è spesso chiamato "degasaggio" o "vaporizzazione".

Questo effetto priva la superficie del pezzo di questi elementi critici, lasciando uno strato impoverito che non ha più la stessa composizione chimica del materiale di base.

Le Conseguenze per l'Integrità del Materiale

Questo impoverimento superficiale può essere catastrofico per le prestazioni del componente. Può portare a una perdita di durezza superficiale, a una ridotta resistenza alla corrosione e a proprietà meccaniche compromesse. Il pezzo potrebbe soddisfare le specifiche di durezza del nucleo ma fallire prematuramente durante l'uso a causa della sua superficie indebolita.

Come la Pressione Parziale Risolve il Problema

La pressione parziale è l'elegante soluzione ingegneristica per prevenire l'impoverimento della lega. Funziona modificando fondamentalmente la dinamica di pressione all'interno del forno.

Introduzione di un Gas Controllato

Il processo prevede il riempimento della camera ad alto vuoto con una quantità precisa di gas inerte di elevata purezza, più comunemente azoto o argon.

Questa non è una perdita casuale; è un flusso altamente controllato gestito dal sistema di controllo del forno per mantenere un punto di impostazione della pressione specifico.

Creazione di una Contropressione Protettiva

Le molecole di gas introdotte creano una pressione positiva sul pezzo in lavorazione. Questa pressione è calcolata attentamente per essere superiore alla tensione di vapore degli elementi volatili alla temperatura di processo desiderata.

Questa "coperta di gas" trattiene efficacemente gli elementi leganti in posizione, impedendo loro di fuoriuscire dalla superficie del materiale anche a temperature estreme.

Garantire la Ripetibilità del Processo

I forni a vuoto moderni monitorano e regolano continuamente il flusso di gas per mantenere la pressione parziale entro una tolleranza molto ristretta.

Come indicato nella logica di controllo, se la pressione devia dal punto impostato, il programma di riscaldamento viene automaticamente messo in pausa fino al ripristino dell'atmosfera corretta. Ciò garantisce che ogni pezzo nel carico sia trattato esattamente nelle stesse condizioni ottimali.

Comprensione delle Considerazioni Chiave

L'uso della pressione parziale è una tecnica di precisione e fare le scelte giuste è fondamentale per il successo.

Scelta del Gas Giusto

La scelta tra azoto e argon non è arbitraria. L'azoto è economico ma può reagire con determinati elementi ad alte temperature (come titanio, alluminio e cromo), formando potenzialmente nitruri indesiderati sulla superficie.

L'argon è completamente inerte e non reagisce con il pezzo in lavorazione, rendendolo la scelta più sicura per le leghe sensibili, sebbene sia più costoso.

La Necessità di Elevata Purezza

Il gas di riempimento deve essere estremamente puro. Qualsiasi contaminante nel gas, come ossigeno o umidità, verrebbe introdotto direttamente nella camera di riscaldamento, vanificando lo scopo del processo di vuoto e portando a ossidazione o scolorimento.

Fare la Scelta Giusta per il Tuo Processo

L'applicazione corretta della pressione parziale dipende interamente dal materiale trattato e dal risultato desiderato.

- Se il tuo obiettivo principale è trattare acciai per utensili ad alta lega, acciai inossidabili o superleghe: La pressione parziale è essenziale per prevenire la vaporizzazione del cromo e di altri elementi chiave, garantendo la piena durezza superficiale e la resistenza alla corrosione.

- Se il tuo obiettivo principale è la brasatura sotto vuoto: La pressione parziale è fondamentale per impedire che gli elementi volatili presenti nel metallo d'apporto per brasatura (come zinco o cadmio) bollano prima che la lega raggiunga il suo punto di fusione.

- Se il tuo obiettivo principale è la lavorazione di acciai al carbonio semplici o leghe senza elementi volatili: Un processo standard ad alto vuoto è probabilmente sufficiente e potrebbe essere più efficiente, poiché non vi è alcun rischio di impoverimento della lega.

In definitiva, la pressione parziale trasforma il forno a vuoto da una semplice camera di riscaldamento a uno strumento per un controllo metallurgico preciso.

Tabella Riassuntiva:

| Aspetto | Solo Vuoto Elevato | Con Pressione Parziale |

|---|---|---|

| Controllo dell'Atmosfera | Pressione quasi nulla | Pressione controllata, sub-atmosferica (es. ~500 micron) |

| Rischio di Impoverimento della Lega | Alto per elementi volatili (Cr, Mn) | Prevenuto dalla contropressione |

| Funzione Principale | Rimuovere l'ossigeno, prevenire l'ossidazione | Proteggere la composizione della lega e l'integrità superficiale |

| Gas Ideale Utilizzato | Non applicabile | Azoto (economico) o Argon (inerte) |

| Ideale Per | Acciai al carbonio semplici | Acciai ad alta lega, superleghe, brasatura sotto vuoto |

Hai bisogno di un controllo metallurgico preciso per i tuoi processi di trattamento termico?

KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio avanzati, incluse soluzioni per forni a vuoto progettate per un controllo affidabile della pressione parziale. La nostra esperienza garantisce che i vostri componenti di alto valore mantengano la loro integrità superficiale e le loro proprietà meccaniche.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e proteggere i tuoi materiali critici.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- La pirolisi è dannosa per l'ambiente? Dipende dalla materia prima e dal controllo

- Perché i forni di essiccazione sottovuoto sono essenziali per i sensori di monitoraggio della salute? Garantire stabilità superiore e sicurezza biologica

- Quali sono i requisiti di un forno per trattamenti termici? Ottenere un controllo metallurgico preciso

- La deposizione fisica da vapore (PVD) è sicura? Comprendere la sicurezza ingegnerizzata della tecnologia PVD

- Qual è la funzione principale di un forno a riscaldamento sottovuoto? Ottimizzare la sintesi di Li2O ad alta purezza

- Perché un forno sottovuoto è necessario per i rivestimenti di tungsteno CSD? Garantire un'evaporazione precisa e l'integrità del rivestimento

- Quale metodo di trasferimento del calore può funzionare attraverso il vuoto? Sblocca il Potere della Radiazione Termica

- Quali sono i problemi del trattamento termico? Padroneggiare lo stress interno per evitare rotture