Nel campo del trattamento termico, la nitrurazione è un processo termochimico di indurimento superficiale che diffonde azoto nella superficie di un metallo per creare uno strato esterno indurito. Questo processo viene utilizzato per aumentare significativamente la durezza superficiale, la resistenza all'usura e la resistenza alla corrosione senza alterare le proprietà del nucleo del componente.

In sostanza, la nitrurazione risolve una sfida ingegneristica fondamentale: come rendere la superficie di un componente eccezionalmente durevole senza rendere l'intera parte fragile. Ciò si ottiene modificando chimicamente solo la superficie a temperature relativamente basse, con conseguente distorsione minima e prestazioni superiori.

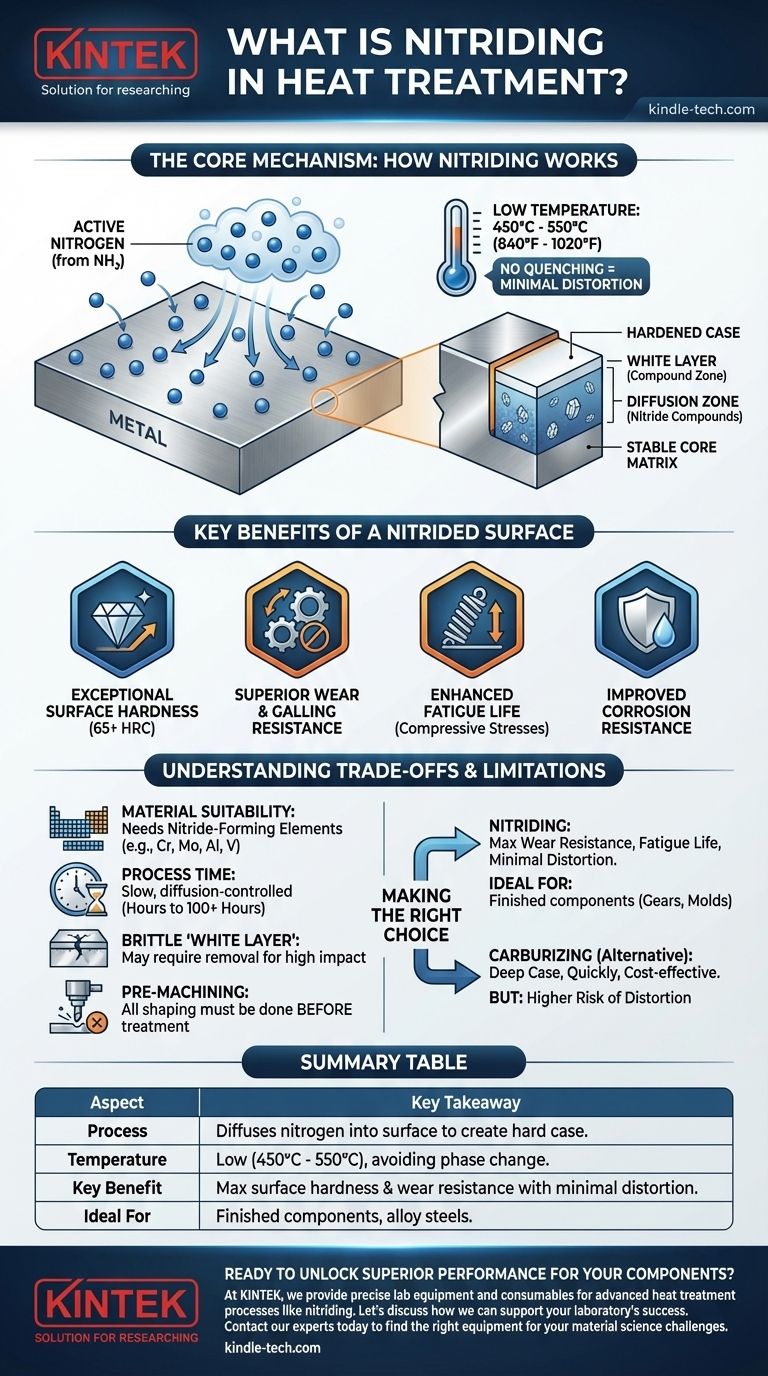

Il Meccanismo Principale: Come Funziona la Nitrurazione

La nitrurazione è un processo di diffusione superficiale, non un cambiamento del materiale in massa. Si basa sull'introduzione di atomi di azoto attivi sulla superficie di un componente in acciaio o lega, che poi diffondono nel materiale.

Il Ruolo dell'Azoto Attivo

Il processo richiede una fonte di azoto nascente, o atomico, che è altamente reattivo. Questo viene tipicamente generato dalla dissociazione di gas ricco di azoto, più comunemente ammoniaca (NH₃), alla temperatura di trattamento.

Un Processo a Bassa Temperatura

Un vantaggio critico della nitrurazione è la sua temperatura di processo relativamente bassa, tipicamente tra 450°C e 550°C (840°F e 1020°F). Questa è al di sotto della temperatura critica di trasformazione degli acciai, il che significa che la microstruttura e le dimensioni del nucleo del pezzo rimangono stabili.

Poiché evita questo cambiamento di fase, non è richiesta tempra, il che minimizza drasticamente il rischio di distorsione e cricche comuni con altri metodi di indurimento come la cementazione.

Formazione dello Strato Indurito

Mentre gli atomi di azoto diffondono nella superficie dell'acciaio, reagiscono con il metallo base e specifici elementi di lega (come alluminio, cromo e molibdeno). Questa reazione forma composti nitruri metallici estremamente duri.

Queste particelle microscopiche e dure precipitano all'interno della matrice dell'acciaio, creando uno strato superficiale eccezionalmente duro e resistente all'usura noto come strato nitrurato. Questo strato è composto da due zone principali: un sottile "strato bianco" più esterno (zona di composto) e una "zona di diffusione" più profonda sotto di esso.

Principali Vantaggi di una Superficie Nitrurata

La struttura unica dello strato nitrurato conferisce diversi significativi vantaggi prestazionali a un componente.

Eccezionale Durezza Superficiale

La nitrurazione può produrre alcuni dei più alti livelli di durezza superficiale raggiungibili nell'acciaio, spesso superando i 65 HRC (scala Rockwell C). Ciò la rende ideale per componenti soggetti a elevate sollecitazioni di contatto e usura abrasiva.

Superiore Resistenza all'Usura e al Sequestro

I composti nitruri duri forniscono un'eccezionale resistenza all'usura da scorrimento, all'abrasione e al sequestro (una forma di usura causata dall'adesione tra superfici scorrevoli).

Migliorata Vita a Fatica

Lo strato nitrurato introduce elevate sollecitazioni compressive sulla superficie del componente. Queste sollecitazioni contrastano le sollecitazioni di trazione che causano l'inizio e la crescita delle cricche da fatica, estendendo significativamente la vita a fatica di parti come alberi a gomiti e ingranaggi.

Migliorata Resistenza alla Corrosione

Lo strato composto più esterno (lo "strato bianco") è una struttura densa e ricca di azoto che è significativamente più resistente alla corrosione rispetto all'acciaio sottostante.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, la nitrurazione non è una soluzione universale. Comprendere le sue limitazioni è fondamentale per usarla efficacemente.

L'Idoneità del Materiale è Critica

La nitrurazione è più efficace sugli acciai legati che contengono elementi formatori di nitruri come cromo, molibdeno, alluminio e vanadio. Gli acciai al carbonio semplici mostrano una risposta di indurimento molto limitata e generalmente non sono adatti a questo processo.

Tempo di Processo e Profondità dello Strato

La nitrurazione è un processo relativamente lento, controllato dalla diffusione. Il raggiungimento di uno strato profondo può richiedere da poche ore a oltre 100 ore. Ciò la rende meno economica per applicazioni che richiedono un indurimento molto profondo rispetto a un processo come la cementazione.

Lo "Strato Bianco" Fragile

Sebbene fornisca resistenza alla corrosione, lo "strato bianco" composto può essere molto fragile. Per applicazioni che comportano impatti elevati o specifiche sollecitazioni di contatto, questo strato può essere considerato indesiderabile e richiedere la rimozione tramite un'operazione di rettifica o lappatura post-processo.

La Lavorazione Finale Deve Precedere il Trattamento

A causa dell'estrema durezza della superficie nitrurata, tutte le operazioni di lavorazione, foratura e sagomatura devono essere completate prima che il pezzo subisca la nitrurazione. Le modifiche post-trattamento generalmente non sono fattibili.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona il tuo processo di indurimento in base ai tuoi requisiti specifici di prestazione, al materiale e al budget.

- Se il tuo obiettivo principale è ottenere la massima resistenza all'usura e vita a fatica con una distorsione minima: La nitrurazione è una scelta eccellente per componenti finiti e di alto valore come ingranaggi, alberi a gomiti, stampi e filiere per estrusione.

- Se il tuo obiettivo principale è ottenere uno strato indurito profondo in modo rapido ed economico: Un processo come la cementazione e la tempra potrebbe essere un'opzione più adatta, a condizione che tu possa gestire il rischio più elevato di distorsione.

- Se il tuo obiettivo principale è migliorare la durezza superficiale e la resistenza alla corrosione su un acciaio legato appropriato: La nitrurazione offre una combinazione unica di vantaggi che pochi altri trattamenti singoli possono eguagliare.

Comprendendo la nitrurazione come uno strumento preciso di ingegneria delle superfici, puoi applicarla strategicamente per creare componenti con eccezionale durabilità e affidabilità.

Tabella Riepilogativa:

| Aspetto | Punto Chiave |

|---|---|

| Processo | Diffonde azoto nella superficie del metallo per creare uno strato duro. |

| Temperatura | Bassa (450°C - 550°C / 840°F - 1020°F), evitando il cambiamento di fase. |

| Vantaggio Chiave | Massima durezza superficiale e resistenza all'usura con minima distorsione del pezzo. |

| Ideale Per | Componenti finiti come ingranaggi, stampi e alberi realizzati in acciai legati. |

Pronto a sbloccare prestazioni superiori per i tuoi componenti?

In KINTEK, siamo specializzati nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per processi avanzati di trattamento termico come la nitrurazione. Che tu sia in R&S o nel controllo qualità, le nostre soluzioni ti aiutano a raggiungere l'eccezionale durezza superficiale, resistenza all'usura e vita a fatica dettagliate in questo articolo.

Discutiamo come possiamo supportare il successo del tuo laboratorio.

Contatta i nostri esperti oggi stesso per trovare l'attrezzatura giusta per le tue sfide nella scienza dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Qual è la costruzione di base e il meccanismo di controllo della temperatura di un forno tubolare da laboratorio? Padroneggia il riscaldamento di precisione per il tuo laboratorio

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura