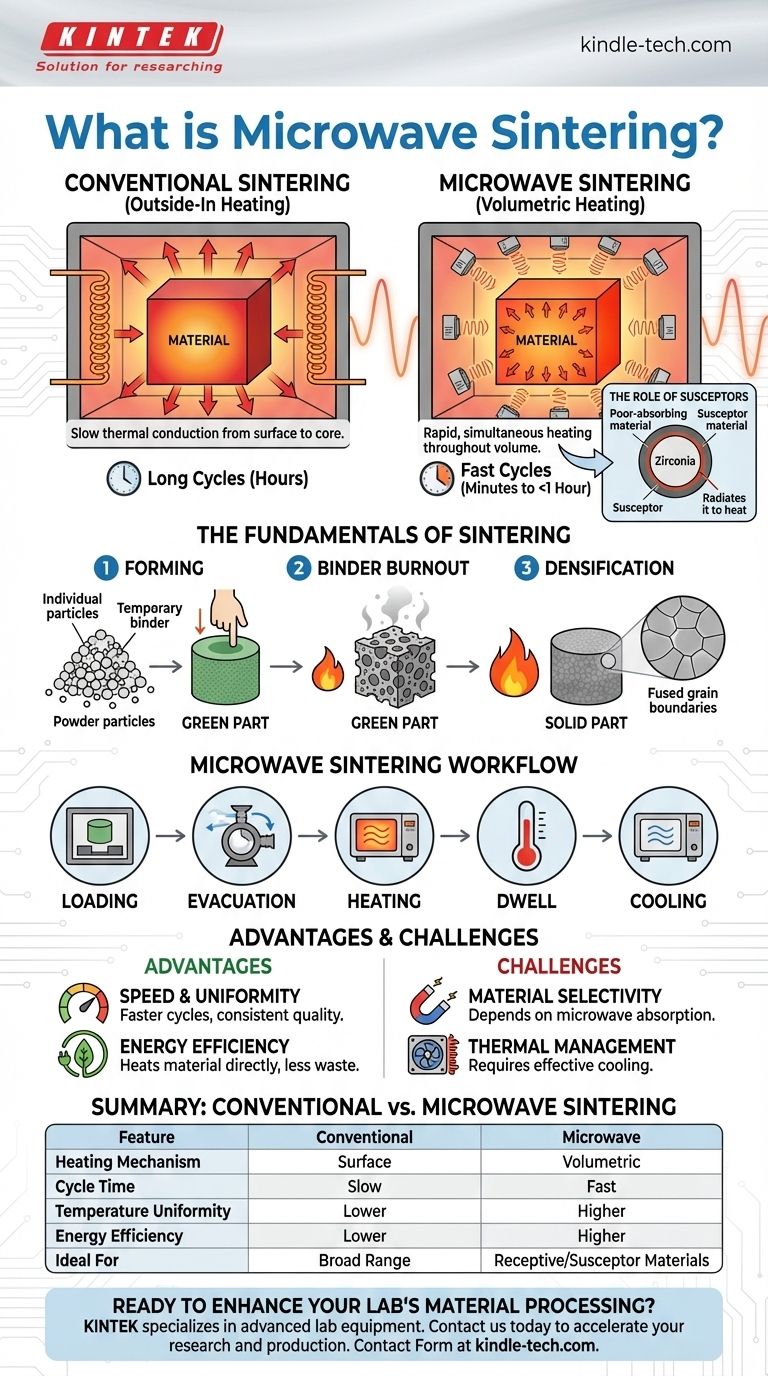

La sinterizzazione a microonde è un processo termico avanzato che utilizza l'energia a microonde per riscaldare e compattare un materiale in polvere in un oggetto solido e denso. A differenza di un forno convenzionale che riscalda dall'esterno verso l'interno, le microonde generano calore direttamente all'interno del materiale stesso, consentendo una lavorazione significativamente più rapida e uniforme. Per i materiali che non assorbono naturalmente l'energia a microonde, come alcune ceramiche come la zirconia, viene utilizzato un materiale "suscettore" secondario per assorbire l'energia e trasferirla sotto forma di calore.

La differenza cruciale tra la sinterizzazione convenzionale e quella a microonde risiede nel meccanismo di riscaldamento. Invece di affidarsi a una lenta conduzione termica dalla superficie di un materiale, la sinterizzazione a microonde fornisce un riscaldamento rapido e volumetrico dall'interno, portando a cicli più veloci e a una densità più uniforme.

I Fondamentali della Sinterizzazione

Per comprendere la sinterizzazione a microonde, è necessario prima cogliere i principi fondamentali della sinterizzazione stessa. È un processo fondamentale nella metallurgia delle polveri e nelle ceramiche tecniche.

Cos'è la Sinterizzazione?

La sinterizzazione è il processo di formazione di una massa solida di materiale applicando calore e talvolta pressione. Fondamentalmente, questo viene fatto senza fondere il materiale fino al punto di liquefazione.

L'obiettivo è riscaldare la polvere a una temperatura in cui gli atomi nelle singole particelle diventano sufficientemente mobili da diffondersi attraverso i confini, fondendo le particelle insieme.

L'Obiettivo: Fondere le Particelle

Immagina una scatola di sabbia sciolta. La sinterizzazione la trasforma in un pezzo solido di arenaria. Funziona riducendo drasticamente gli spazi porosi tra le particelle di polvere.

Questo processo è essenziale per materiali con punti di fusione estremamente elevati, come il tungsteno o il molibdeno, che sono difficili o impraticabili da lavorare utilizzando metodi di fusione tradizionali.

Il Processo in Tre Fasi

Il processo generale di sinterizzazione, sia convenzionale che a microonde, prevede tipicamente tre fasi chiave:

- Formazione: Una miscela della polvere primaria e di un agente legante temporaneo (come cera o un polimero) viene compressa nella forma desiderata, spesso chiamata "pezzo verde".

- Eliminazione del legante: Il pezzo verde viene riscaldato a una temperatura sufficientemente alta da bruciare o far evaporare l'agente legante temporaneo, lasciando una struttura fragile e porosa della polvere primaria.

- Densificazione: La temperatura viene ulteriormente aumentata, appena al di sotto del punto di fusione del materiale. In questa fase, le particelle si fondono insieme, la struttura si restringe e il pezzo diventa denso e solido.

Come la Sinterizzazione a Microonde Cambia le Regole del Gioco

La sinterizzazione a microonde segue lo stesso obiettivo fondamentale della sinterizzazione convenzionale, ma rivoluziona la fase di riscaldamento con un meccanismo di erogazione dell'energia completamente diverso.

Dal Riscaldamento Superficiale al Riscaldamento Volumetrico

Un forno convenzionale funziona per irraggiamento e convezione, riscaldando prima la superficie del pezzo. Quel calore deve poi condursi lentamente verso il nucleo, creando un gradiente di temperatura tra l'esterno e l'interno.

Un forno a microonde funziona accoppiando un campo elettromagnetico con la microstruttura del materiale. Questa interazione genera calore simultaneamente in tutto il volume del pezzo, garantendo un profilo di temperatura molto più uniforme.

Il Ruolo dei Suscettori

Non tutti i materiali interagiscono con le microonde. Questa è nota come la loro ricettività alle microonde.

Per materiali come la zirconia monoclinica che sono scarsi assorbitori di microonde, viene utilizzato un suscettore. Un suscettore è un materiale che assorbe fortemente l'energia a microonde e la converte in calore termico, che viene poi trasferito al materiale target tramite irraggiamento e conduzione.

Il Flusso di Lavoro della Sinterizzazione a Microonde

Il processo all'interno di un forno a microonde è altamente controllato e segue tipicamente questi passaggi:

- Caricamento: I pezzi verdi vengono caricati nella cavità di riscaldamento, spesso circondati o posizionati su materiali suscettori.

- Evacuazione: La camera del forno viene spesso evacuata a uno stato di vuoto per prevenire l'ossidazione e garantire un'atmosfera controllata.

- Riscaldamento: La sorgente a microonde viene attivata, aumentando rapidamente e uniformemente la temperatura del materiale all'obiettivo.

- Mantenimento: Il materiale viene mantenuto alla temperatura di sinterizzazione massima per un periodo specifico per consentire la completa diffusione atomica e la densificazione.

- Raffreddamento: La sorgente a microonde viene disattivata e il pezzo ormai solido viene raffreddato a temperatura ambiente.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione a microonde non è una soluzione universale. Comprendere i suoi vantaggi e limiti è fondamentale per una corretta applicazione.

Vantaggio: Velocità e Uniformità

Il riscaldamento volumetrico è drasticamente più veloce del riscaldamento superficiale tramite conduzione. Questo può ridurre i cicli di sinterizzazione da molte ore a meno di un'ora, aumentando significativamente la produttività. Il riscaldamento uniforme riduce anche le sollecitazioni interne e il rischio di fessurazioni.

Vantaggio: Efficienza Energetica

Riscaldando solo il materiale (e il suscettore, se utilizzato) invece dell'intera camera del forno, la sinterizzazione a microonde può essere significativamente più efficiente dal punto di vista energetico rispetto ai metodi convenzionali.

Sfida: Selettività del Materiale

L'efficacia del processo dipende interamente dalla capacità del materiale di assorbire l'energia a microonde. Ciò richiede un'attenta caratterizzazione del materiale e, in molti casi, la progettazione di un sistema suscettore adatto.

Sfida: Gestione Termica

Il rapido riscaldamento ottenuto con le microonde presenta anche una sfida per il raffreddamento. Il sistema deve essere progettato per gestire efficacemente questo carico termico, a volte richiedendo sistemi di raffreddamento ausiliari per controllare la velocità di raffreddamento e prevenire lo shock termico.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di sinterizzazione giusto dipende interamente dal tuo materiale, dalle esigenze di produzione e dal risultato desiderato.

- Se il tuo obiettivo principale è la produzione rapida e un'elevata produttività: La sinterizzazione a microonde è una scelta eccellente, poiché i suoi cicli di riscaldamento drasticamente più brevi possono aumentare significativamente la produttività.

- Se il tuo obiettivo principale è la lavorazione di materiali non ricettivi alle microonde come la zirconia: Devi utilizzare un sistema a microonde basato su suscettore per convertire efficacemente l'energia a microonde nel calore termico necessario.

- Se il tuo obiettivo principale è raggiungere la massima densità e uniformità possibili: Il riscaldamento volumetrico delle microonde minimizza i gradienti termici, riducendo i difetti interni e portando a un prodotto finale più omogeneo.

Comprendendo il suo principio di riscaldamento volumetrico, puoi sfruttare la sinterizzazione a microonde per ottenere risultati più rapidi e uniformi per un'ampia gamma di applicazioni di materiali avanzati.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione Convenzionale | Sinterizzazione a Microonde |

|---|---|---|

| Meccanismo di Riscaldamento | Riscaldamento superficiale tramite conduzione/convezione | Riscaldamento volumetrico dall'interno del materiale |

| Tempo di Ciclo | Lento (ore) | Veloce (minuti a <1 ora) |

| Uniformità della Temperatura | Inferiore (gradienti dalla superficie al nucleo) | Superiore (riscaldamento simultaneo) |

| Efficienza Energetica | Inferiore (riscalda l'intera camera) | Superiore (riscalda direttamente il materiale) |

| Ideale Per | Ampia gamma di materiali | Materiali ricettivi alle microonde o quelli che utilizzano un suscettore |

Pronto a migliorare le capacità di lavorazione dei materiali del tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio avanzate, comprese soluzioni per processi termici efficienti come la sinterizzazione. La nostra esperienza può aiutarti a ottenere tempi di ciclo più rapidi, uniformità superiore e consumo energetico ridotto per i tuoi progetti di ceramica e metallurgia delle polveri.

Contattaci oggi stesso tramite il nostro modulo di contatto per discutere come le nostre soluzioni di sinterizzazione possono beneficiare le tue specifiche esigenze di laboratorio e accelerare la tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia