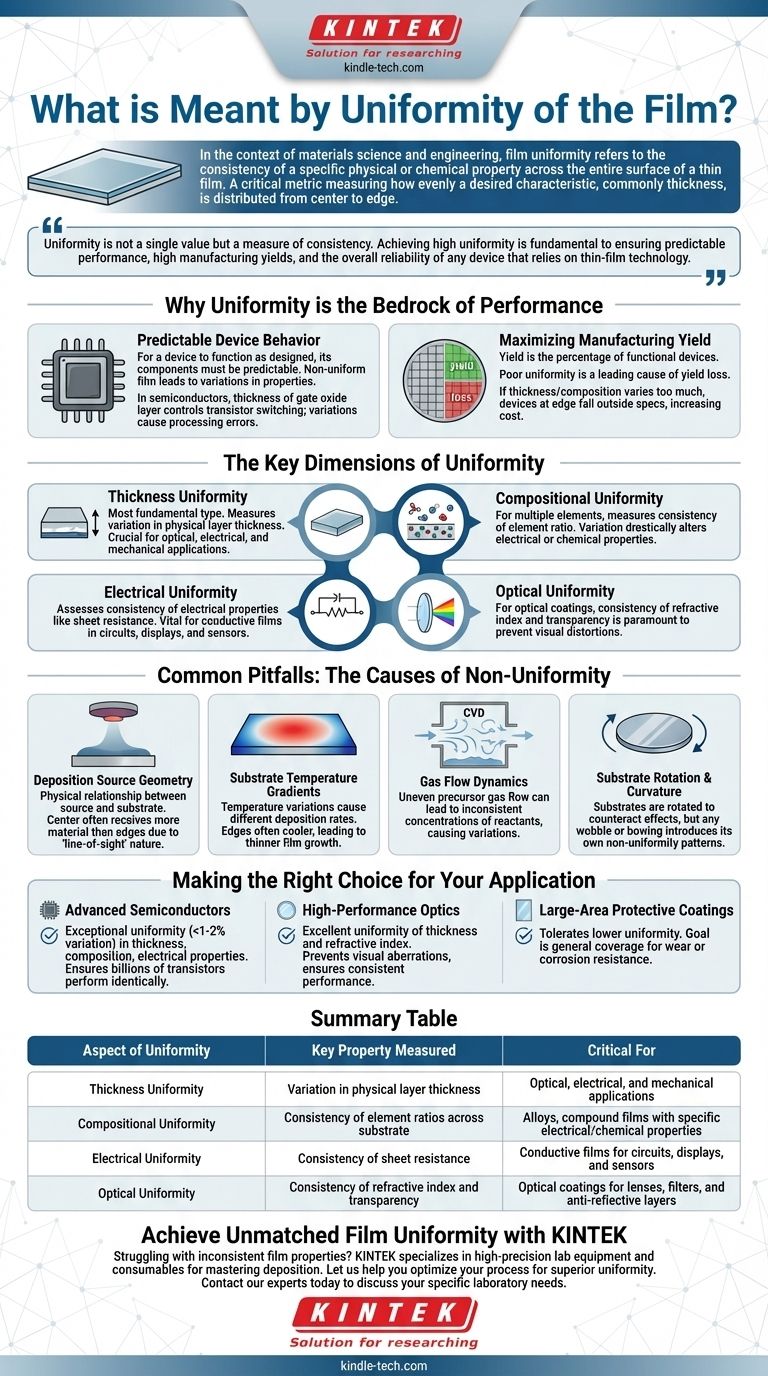

Nel contesto della scienza e ingegneria dei materiali, l'uniformità del film si riferisce alla consistenza di una specifica proprietà fisica o chimica su tutta la superficie di un film sottile. È una metrica critica che misura quanto uniformemente una caratteristica desiderata, più comunemente lo spessore, è distribuita dal centro al bordo di un substrato.

L'uniformità non è un singolo valore ma una misura di consistenza. Raggiungere un'elevata uniformità è fondamentale per garantire prestazioni prevedibili, rese di produzione elevate e l'affidabilità complessiva di qualsiasi dispositivo che si basa sulla tecnologia dei film sottili.

Perché l'uniformità è la base delle prestazioni

In quasi tutte le applicazioni di film sottili—dai microchip agli occhiali—l'inconsistenza è una causa diretta di guasto o di scarse prestazioni. L'uniformità è l'indicatore primario di un processo di produzione ben controllato e ripetibile.

Comportamento prevedibile del dispositivo

Affinché un dispositivo funzioni come progettato, i suoi componenti devono essere prevedibili. Un film non uniforme porta a variazioni nelle proprietà su un singolo dispositivo o da un dispositivo all'altro sullo stesso wafer.

Nei semiconduttori, ad esempio, lo spessore di uno strato di ossido di gate controlla direttamente le caratteristiche di commutazione del transistor. Se questo film non è uniforme, i transistor sul chip si comporteranno in modo diverso, portando a errori di elaborazione.

Massimizzazione della resa di produzione

La resa è la percentuale di dispositivi funzionali prodotti da una singola esecuzione di produzione (ad esempio, su un wafer di silicio). La scarsa uniformità del film è una delle principali cause di perdita di resa.

Se lo spessore o la composizione di un film variano troppo, i dispositivi al bordo del wafer potrebbero non rientrare nelle specifiche di prestazione accettabili, rendendoli inutili e aumentando il costo per chip funzionale.

Le dimensioni chiave dell'uniformità

Sebbene lo spessore sia la metrica più comunemente discussa, l'uniformità si applica a qualsiasi proprietà critica del film che può essere misurata e mappata su una superficie.

Uniformità dello spessore

Questo è il tipo più fondamentale. Misura la variazione dello spessore fisico dello strato depositato. È cruciale per applicazioni ottiche, elettriche e meccaniche.

Uniformità composizionale

Per i film costituiti da più elementi (leghe o composti), questo misura quanto è consistente il rapporto di tali elementi su tutto il substrato. Una variazione nella composizione può alterare drasticamente le proprietà elettriche o chimiche di un film.

Uniformità elettrica

Questo valuta la consistenza delle proprietà elettriche, come la resistenza superficiale. È vitale per i film conduttivi utilizzati nei circuiti integrati, i conduttori trasparenti per display e gli elettrodi dei sensori.

Uniformità ottica

Per i rivestimenti ottici, l'uniformità delle proprietà come l'indice di rifrazione e la trasparenza è fondamentale. Proprietà ottiche incoerenti su una lente, ad esempio, comporterebbero distorsioni visibili o variazioni di colore.

Errori comuni: le cause della non uniformità

Il raggiungimento di un'elevata uniformità richiede un controllo preciso sul processo di deposizione del film. La non uniformità non è casuale; è tipicamente un risultato sistematico dell'ambiente di deposizione.

Geometria della sorgente di deposizione

La relazione fisica tra la sorgente del materiale (ad esempio, un bersaglio di sputtering) e il substrato è critica. La natura "linea di vista" di molte tecniche di deposizione significa che il centro del substrato riceve spesso più materiale rispetto ai bordi.

Gradienti di temperatura del substrato

Le variazioni di temperatura sul substrato possono causare diverse velocità di reazione o deposizione. I bordi di un portacampioni sono spesso più freddi del centro, portando a una crescita del film più sottile in quelle aree.

Dinamica del flusso di gas

Nella deposizione chimica da vapore (CVD), il flusso dei gas precursori deve essere gestito con attenzione. Un flusso turbolento o irregolare può portare a concentrazioni incoerenti di reagenti sulla superficie, causando variazioni nella crescita del film.

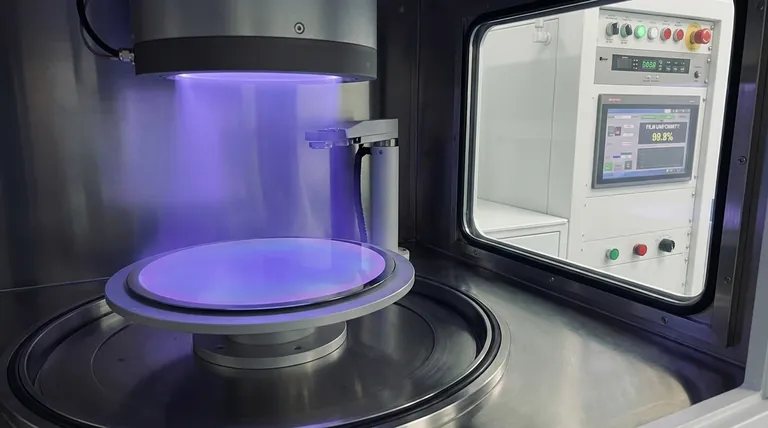

Rotazione e curvatura del substrato

Per contrastare questi effetti, i substrati vengono quasi sempre ruotati durante la deposizione. Tuttavia, qualsiasi oscillazione nella rotazione o curvatura (flessione) del substrato stesso può introdurre i propri schemi di non uniformità.

Fare la scelta giusta per la tua applicazione

Il livello di uniformità richiesto è dettato interamente dall'applicazione finale. Comprendere il tuo obiettivo primario è fondamentale per impostare le giuste specifiche di processo.

- Se il tuo obiettivo principale sono i semiconduttori avanzati: Richiedi un'uniformità eccezionale (spesso <1-2% di variazione) nello spessore, nella composizione e nelle proprietà elettriche per garantire che miliardi di transistor si comportino in modo identico.

- Se il tuo obiettivo principale è l'ottica ad alte prestazioni: Hai bisogno di un'eccellente uniformità di spessore e indice di rifrazione per prevenire aberrazioni visive e garantire prestazioni antiriflesso o filtranti consistenti.

- Se il tuo obiettivo principale sono i rivestimenti protettivi per grandi aree: Spesso puoi tollerare un'uniformità inferiore, poiché l'obiettivo è una copertura generale per la resistenza all'usura o alla corrosione piuttosto che le prestazioni del dispositivo su micro-scala.

In definitiva, controllare l'uniformità del film significa padroneggiare il processo di deposizione per fornire prestazioni costanti e affidabili dove conta di più.

Tabella riassuntiva:

| Aspetto dell'uniformità | Proprietà chiave misurata | Critico per |

|---|---|---|

| Uniformità dello spessore | Variazione dello spessore fisico dello strato | Applicazioni ottiche, elettriche e meccaniche |

| Uniformità composizionale | Consistenza dei rapporti degli elementi sul substrato | Leghe e film composti con specifiche proprietà elettriche/chimiche |

| Uniformità elettrica | Consistenza della resistenza superficiale e di altre proprietà elettriche | Film conduttivi per circuiti, display e sensori |

| Uniformità ottica | Consistenza dell'indice di rifrazione e della trasparenza | Rivestimenti ottici per lenti, filtri e strati antiriflesso |

Raggiungi un'uniformità del film ineguagliabile con KINTEK

Hai difficoltà con proprietà del film incoerenti che influiscono sulle prestazioni del tuo dispositivo e sulla resa di produzione? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo ad alta precisione progettati per padroneggiare il processo di deposizione. Che tu stia lavorando su semiconduttori, rivestimenti ottici o strati protettivi, le nostre soluzioni ti aiutano a fornire i risultati costanti e affidabili che la tua applicazione richiede.

Lasciaci aiutarti a ottimizzare il tuo processo per un'uniformità superiore. Contatta i nostri esperti oggi per discutere le tue specifiche esigenze di laboratorio e scoprire come KINTEK può migliorare la tua tecnologia dei film sottili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di Apparecchiature per la Deposizione Chimica da Vapore CVD Camera a Scorrimento Forno a Tubo PECVD con Gassificatore di Liquidi Macchina PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura