In breve, la Deposizione Chimica da Fase Vapore (CVD) è un processo di fabbricazione che crea un film sottile solido ad alte prestazioni su una superficie a partire da una reazione chimica in fase gassosa. All'interno di una camera a vuoto, vengono introdotti uno o più gas precursori volatili, che poi reagiscono o si decompongono su un substrato riscaldato per formare lo strato di materiale desiderato strato dopo strato. Questo metodo si distingue dal semplice rivestimento di una superficie; esso fa crescere un nuovo materiale direttamente sul substrato.

L'idea centrale dietro la CVD non è solo quella di depositare un materiale, ma di sintetizzarlo direttamente su una superficie. Controllando la reazione chimica dei gas a livello molecolare, la CVD costruisce film sottili eccezionalmente puri, densi e uniformi che sono impossibili da creare con molti altri metodi.

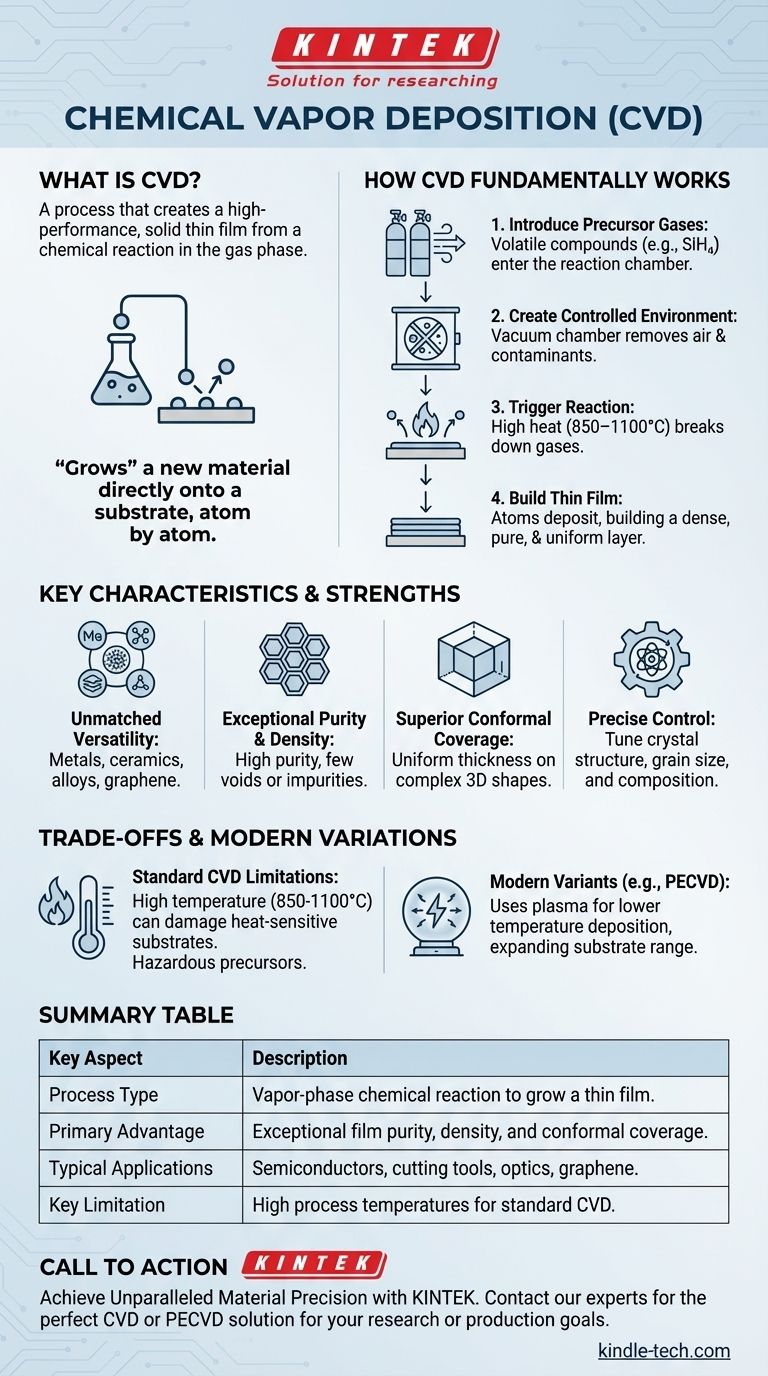

Come funziona fondamentalmente la CVD

Per comprendere veramente la CVD, è meglio pensarla come un processo di costruzione preciso, atomo per atomo, che avviene in un ambiente controllato. Il processo può essere suddiviso in alcune fasi chiave.

Fase 1: Introduzione dei gas precursori

Il processo inizia con i gas precursori, che sono composti volatili contenenti gli atomi necessari per il film finale. Ad esempio, per creare un film di silicio, potrebbe essere utilizzato un gas come il silano (SiH₄). Questi gas vengono dosati con precisione e introdotti in una camera di reazione.

Fase 2: Creazione di un ambiente controllato

Il substrato (il pezzo da rivestire) viene posizionato all'interno di una camera a vuoto. Il vuoto non viene utilizzato per "aspirare" i gas, ma piuttosto per rimuovere aria e altri contaminanti che potrebbero interferire con la reazione chimica e compromettere la purezza del film finale.

Fase 3: Innesco della reazione chimica

Il substrato viene riscaldato a una temperatura di reazione specifica, spesso molto alta (tipicamente 850–1100°C). Questa energia termica scompone i gas precursori sulla o vicino alla superficie calda del substrato, rilasciando gli atomi desiderati. Questi atomi si legano quindi alla superficie.

Fase 4: Costruzione del film sottile

Man mano che la reazione continua, gli atomi si depositano continuamente sul substrato, costruendo un film sottile uno strato atomico alla volta. Ciò si traduce in un rivestimento eccezionalmente denso, puro e uniforme che cresce su tutta la superficie esposta del componente.

Caratteristiche e punti di forza chiave

Ingegneri e scienziati scelgono la CVD quando le proprietà del film finale sono di primaria importanza. Il suo approccio unico offre diversi vantaggi distinti.

Versatilità dei materiali ineguagliabile

La CVD non è limitata a un solo tipo di materiale. Il processo può essere adattato per depositare una vasta gamma di materiali, inclusi metalli, ceramiche (come il nitruro di silicio), leghe multicomponenti e materiali avanzati come il grafene.

Purezza e densità eccezionali

Poiché il film è costruito da una fonte di gas ad alta purezza in un ambiente sottovuoto pulito, lo strato risultante ha un'elevatissima purezza e densità. È in gran parte privo di vuoti o impurità che possono affliggere altri metodi di rivestimento.

Copertura conforme superiore

Poiché il precursore è un gas, esso scorre intorno e all'interno di geometrie complesse. Ciò conferisce alla CVD un'eccellente copertura conforme, il che significa che può depositare un film di spessore uniforme su forme intricate e tridimensionali, un vantaggio significativo rispetto ai processi a linea di vista come la Deposizione Fisica da Fase Vapore (PVD).

Controllo preciso sulle proprietà del film

Regolando attentamente i parametri di processo come temperatura, pressione e portate di gas, gli operatori possono controllare con precisione le proprietà finali del film. Ciò include la sua struttura cristallina, la dimensione dei grani e la composizione chimica, rendendolo un metodo leader per l'elettronica ad alte prestazioni dove le caratteristiche del materiale sono critiche.

Comprendere i compromessi e le limitazioni

Nessun processo è perfetto, e i punti di forza della CVD comportano importanti compromessi che devono essere considerati per qualsiasi applicazione.

Il requisito dell'alta temperatura

La limitazione più significativa della CVD standard è l'alta temperatura di reazione. Molti potenziali materiali del substrato, come le plastiche o alcuni metalli, non possono sopportare il calore e verrebbero danneggiati o distrutti durante il processo.

Le varianti moderne mitigano il calore

Per affrontare questa limitazione, sono state sviluppate varianti moderne. La CVD assistita da plasma (PECVD), ad esempio, utilizza un campo elettrico per creare un plasma, che fornisce l'energia per scomporre i gas precursori a temperature molto più basse, ampliando la gamma di substrati utilizzabili.

Materiali precursori pericolosi

I gas utilizzati nella CVD possono essere tossici, infiammabili o corrosivi. Ciò richiede sofisticati sistemi di manipolazione e rigorosi protocolli di sicurezza, che possono aumentare la complessità e il costo dell'operazione.

Fare la scelta giusta per la tua applicazione

La scelta della giusta tecnologia di deposizione dipende interamente dai requisiti specifici del tuo progetto per la qualità del film, il materiale del substrato e la geometria del componente.

- Se il tuo obiettivo principale è la massima qualità e purezza del film: la CVD è spesso la scelta superiore per applicazioni esigenti nei semiconduttori, nell'ottica e nell'elettronica avanzata.

- Se il tuo obiettivo principale è rivestire uniformemente forme 3D complesse: la natura in fase gassosa della CVD fornisce una copertura conforme che i processi a linea di vista non possono eguagliare.

- Se stai lavorando con substrati sensibili al calore: la CVD standard è probabilmente inadatta, e devi indagare varianti a bassa temperatura come la PECVD o processi alternativi.

Comprendendo i suoi principi fondamentali e i compromessi, puoi sfruttare la CVD per ingegnerizzare materiali con una precisione ineguagliabile a livello atomico.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Tipo di processo | Reazione chimica in fase vapore per far crescere un film sottile. |

| Vantaggio primario | Eccezionale purezza del film, densità e copertura conforme su forme complesse. |

| Applicazioni tipiche | Semiconduttori, utensili da taglio, ottica e produzione di grafene. |

| Limitazione chiave | Le alte temperature di processo possono danneggiare i substrati sensibili al calore. |

Hai bisogno di un film sottile ad alte prestazioni per la tua applicazione?

I principi della CVD sono fondamentali per creare i materiali avanzati che alimentano la tecnologia moderna. Se il tuo progetto richiede una purezza eccezionale del film, una copertura uniforme su parti 3D complesse o un controllo preciso sulle proprietà dei materiali, l'attrezzatura giusta è fondamentale.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, al servizio delle esigenze di laboratorio. La nostra esperienza può aiutarti a selezionare il sistema di deposizione ideale, sia che si tratti di un forno CVD standard per applicazioni ad alta temperatura o di un sistema CVD assistito da plasma (PECVD) per materiali sensibili al calore.

Discutiamo come possiamo aiutarti a raggiungere una precisione dei materiali ineguagliabile. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per i tuoi obiettivi di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione