In sostanza, lo sputtering magnetronico è un processo di deposizione sottovuoto altamente controllato utilizzato per creare rivestimenti estremamente sottili e ad alte prestazioni. Funziona bombardando un materiale sorgente (il "target") con ioni di gas energizzati all'interno di una camera a vuoto. Ciò che rende unico questo metodo è l'uso strategico di un campo magnetico per intensificare il processo, con conseguente deposizione più rapida ed efficiente rispetto allo sputtering standard.

Il problema principale dello sputtering di base è la sua bassa efficienza. Lo sputtering magnetronico lo risolve utilizzando un campo magnetico per intrappolare gli elettroni vicino al materiale sorgente, il che aumenta drasticamente la densità del plasma ionico e, di conseguenza, la velocità e la qualità del processo di rivestimento.

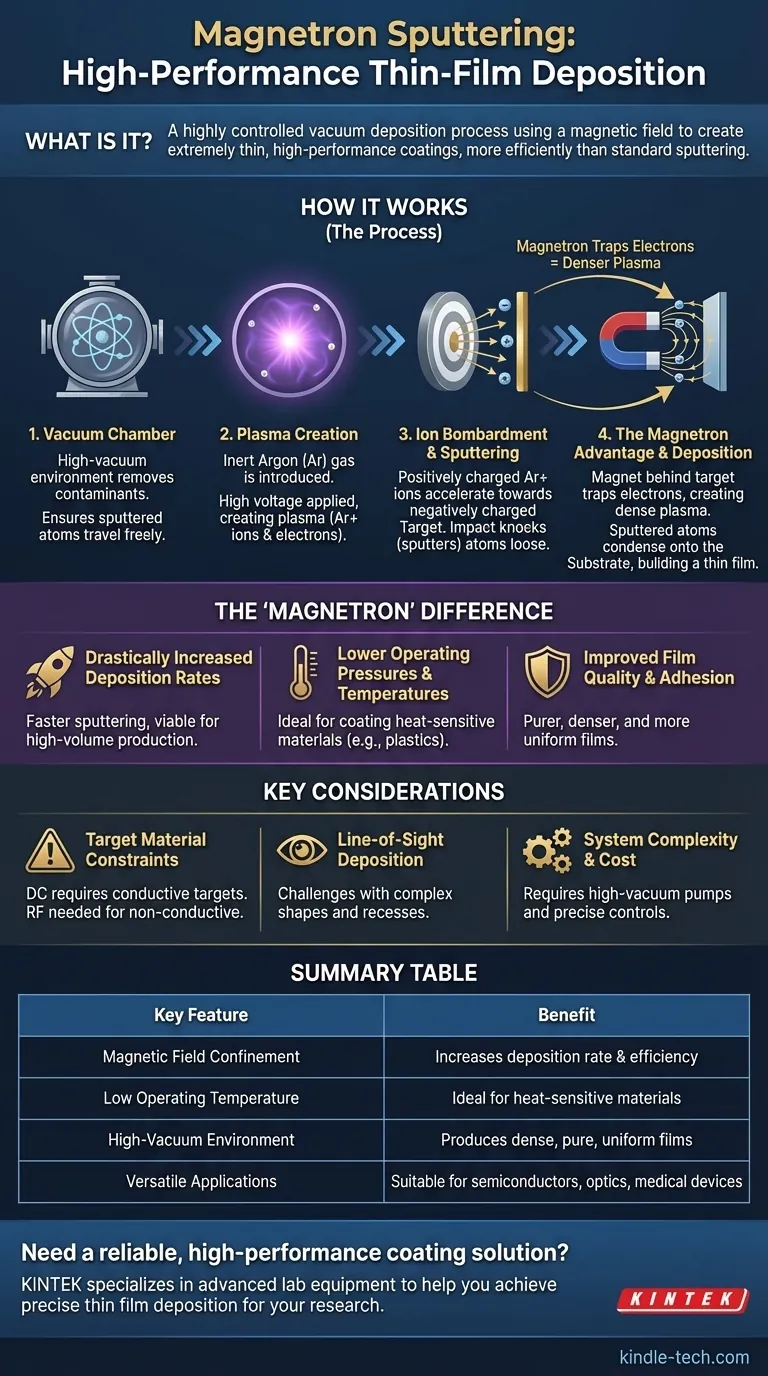

Scomposizione del processo di sputtering magnetronico

Per comprendere veramente lo sputtering magnetronico, è meglio suddividerlo nelle sue fasi fondamentali. Ogni fase si basa sulla precedente per creare un ambiente di rivestimento altamente raffinato e potente.

Le fondamenta: la camera a vuoto

Tutto lo sputtering avviene all'interno di una camera ad alto vuoto. Questo ambiente è fondamentale perché rimuove l'aria e altri contaminanti che potrebbero interferire con il processo di rivestimento o incorporarsi nel film, compromettendone la purezza.

Il vuoto assicura inoltre che gli atomi sputerati possano viaggiare dalla sorgente alla parte in fase di rivestimento con collisioni minime, un concetto noto come "cammino libero medio" lungo.

Creazione del plasma: gas e tensione

Una volta stabilito il vuoto, viene introdotta nella camera una piccola quantità, controllata con precisione, di un gas inerte, tipicamente Argon.

Viene quindi applicata un'alta tensione, creando un potente campo elettrico. Questo campo energizza la camera, strappando elettroni dagli atomi di Argon e creando uno stato della materia chiamato plasma: un gas ionizzato e incandescente composto da ioni Argon positivi ed elettroni liberi.

Il meccanismo centrale: bombardamento ionico

Il materiale sorgente, noto come target, viene caricato negativamente in modo intenso. Gli ioni Argon positivi presenti nel plasma sono naturalmente accelerati dal campo elettrico e si scontrano violentemente con questo target carico negativamente.

Ogni impatto ha energia sufficiente per strappare atomi dalla superficie del target. Questa espulsione di atomi è l'effetto "sputtering". Questi atomi neutri sputerati viaggiano attraverso il vuoto e si condensano sul substrato (la parte in fase di rivestimento), accumulando gradualmente un film sottile.

Il vantaggio "Magnetron": confinare il plasma

Questa è l'innovazione chiave. Un potente magnete (il "magnetron") è posizionato dietro il target. Questo campo magnetico non influisce in modo significativo sugli atomi di Argon neutri o sugli ioni Argon pesanti. Tuttavia, ha un effetto profondo sugli elettroni leggeri e carichi negativamente.

Il campo magnetico intrappola gli elettroni, costringendoli a percorrere un percorso a spirale direttamente davanti alla superficie del target. Invece di fuoriuscire nella camera, questi elettroni intrappolati collidono con molti più atomi di Argon neutri, creando un plasma molto più denso e intenso proprio dove è più necessario.

Perché il campo magnetico cambia le regole del gioco

L'aggiunta del campo magnetico non è una piccola modifica; trasforma fondamentalmente il processo di sputtering, offrendo diversi vantaggi critici rispetto ai metodi più semplici.

Tassi di deposizione drasticamente aumentati

Creando un plasma molto più denso, il numero di ioni che bombardano il target al secondo aumenta esponenzialmente. Ciò si traduce direttamente in una velocità di sputtering molto più rapida e, di conseguenza, in un processo di rivestimento significativamente più veloce, rendendolo praticabile per la produzione industriale su larga scala.

Pressioni e temperature operative più basse

Poiché il campo magnetico rende il processo di ionizzazione così efficiente, lo sputtering magnetronico può operare a pressioni di gas molto più basse. Inoltre, intrappolando gli elettroni al target, impedisce loro di bombardare il substrato. Ciò mantiene il substrato molto più fresco, rendendo il processo ideale per rivestire materiali sensibili al calore come plastiche, polimeri ed elettronica delicata.

Migliore qualità del film e adesione

Il plasma ad alta densità e l'ambiente ad alto vuoto si traducono in un film depositato più puro, più denso e più uniforme. L'arrivo energetico degli atomi sputerati può anche migliorare l'adesione del film alla superficie del substrato, portando a rivestimenti più durevoli e affidabili.

Comprendere i compromessi

Sebbene potente, lo sputtering magnetronico non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Vincoli del materiale target

La forma più comune, lo sputtering magnetronico DC, richiede che il materiale target sia elettricamente conduttivo. Il rivestimento di materiali non conduttivi come le ceramiche richiede una configurazione più complessa e spesso più lenta nota come sputtering RF (Radio Frequenza).

Deposizione in linea di vista

Gli atomi sputerati viaggiano in una linea relativamente retta dal target al substrato. Ciò rende difficile rivestire uniformemente forme tridimensionali complesse con rientranze profonde o sottosquadri senza sofisticati sistemi di rotazione dei pezzi.

Complessità e costo del sistema

I sistemi di sputtering magnetronico sono macchine complesse che richiedono pompe per l'alto vuoto, gestione precisa dei gas, alimentatori ad alta tensione e i catodi magnetronici stessi. Ciò rappresenta un investimento iniziale più elevato rispetto a tecniche di deposizione più semplici come la galvanica.

Fare la scelta giusta per il tuo obiettivo

La scelta di un processo di rivestimento dipende interamente dal tuo obiettivo finale. Lo sputtering magnetronico eccelle in scenari specifici.

- Se la tua attenzione principale è la produzione ad alto rendimento: Le alte velocità di deposizione dello sputtering magnetronico lo rendono ideale per il rivestimento su scala industriale di oggetti come vetro architettonico, dischi rigidi e pannelli solari.

- Se la tua attenzione principale è il rivestimento di substrati delicati: La bassa temperatura operativa del processo protegge materiali sensibili al calore come polimeri, ottiche o componenti elettronici completamente assemblati.

- Se la tua attenzione principale è la creazione di film densi e di elevata purezza: L'ambiente sottovuoto controllato si traduce in una qualità del film superiore per applicazioni esigenti nei semiconduttori, nei dispositivi medici e negli utensili resistenti all'usura.

Comprendendo il ruolo fondamentale del campo magnetico, puoi sfruttare efficacemente lo sputtering magnetronico per ottenere rivestimenti precisi e ad alte prestazioni per la tua applicazione specifica.

Tabella riassuntiva:

| Caratteristica chiave | Vantaggio |

|---|---|

| Confinamento del campo magnetico | Aumenta drasticamente il tasso di deposizione e l'efficienza del processo |

| Bassa temperatura operativa | Ideale per rivestire materiali sensibili al calore (plastiche, elettronica) |

| Ambiente ad alto vuoto | Produce film densi, puri e uniformi con eccellente adesione |

| Applicazioni versatili | Adatto per semiconduttori, dispositivi medici, ottiche e rivestimenti resistenti all'usura |

Hai bisogno di una soluzione di rivestimento affidabile e ad alte prestazioni per il tuo laboratorio?

KINTEK è specializzata in apparecchiature di laboratorio avanzate, inclusi sistemi di sputtering, per aiutarti a ottenere una deposizione di film sottili precisa ed efficiente. Sia che tu stia lavorando con elettronica delicata, sviluppando nuovi materiali semiconduttori o richiedendo rivestimenti durevoli per la ricerca, la nostra esperienza ti assicura di ottenere la configurazione giusta per la tua applicazione specifica.

Contatta oggi i nostri esperti tramite il nostro modulo per discutere come le nostre soluzioni possono migliorare il tuo processo di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari