In sintesi, la Deposizione Chimica da Fase Vapore a Bassa Pressione (LPCVD) è un processo utilizzato per far crescere film sottili eccezionalmente uniformi su una superficie solida, nota come substrato. Questo si ottiene introducendo un gas precursore in una camera ad alta temperatura e bassa pressione, dove il gas reagisce chimicamente sulla superficie del substrato per formare il materiale solido desiderato.

Il vantaggio centrale dell'LPCVD non è semplicemente che opera sotto vuoto, ma che questo ambiente a bassa pressione cambia fondamentalmente il modo in cui il film si forma. Forza la reazione chimica a verificarsi quasi esclusivamente sulla superficie target, risultando in rivestimenti di uniformità e conformità ineguagliabili, anche su topografie complesse e non piane.

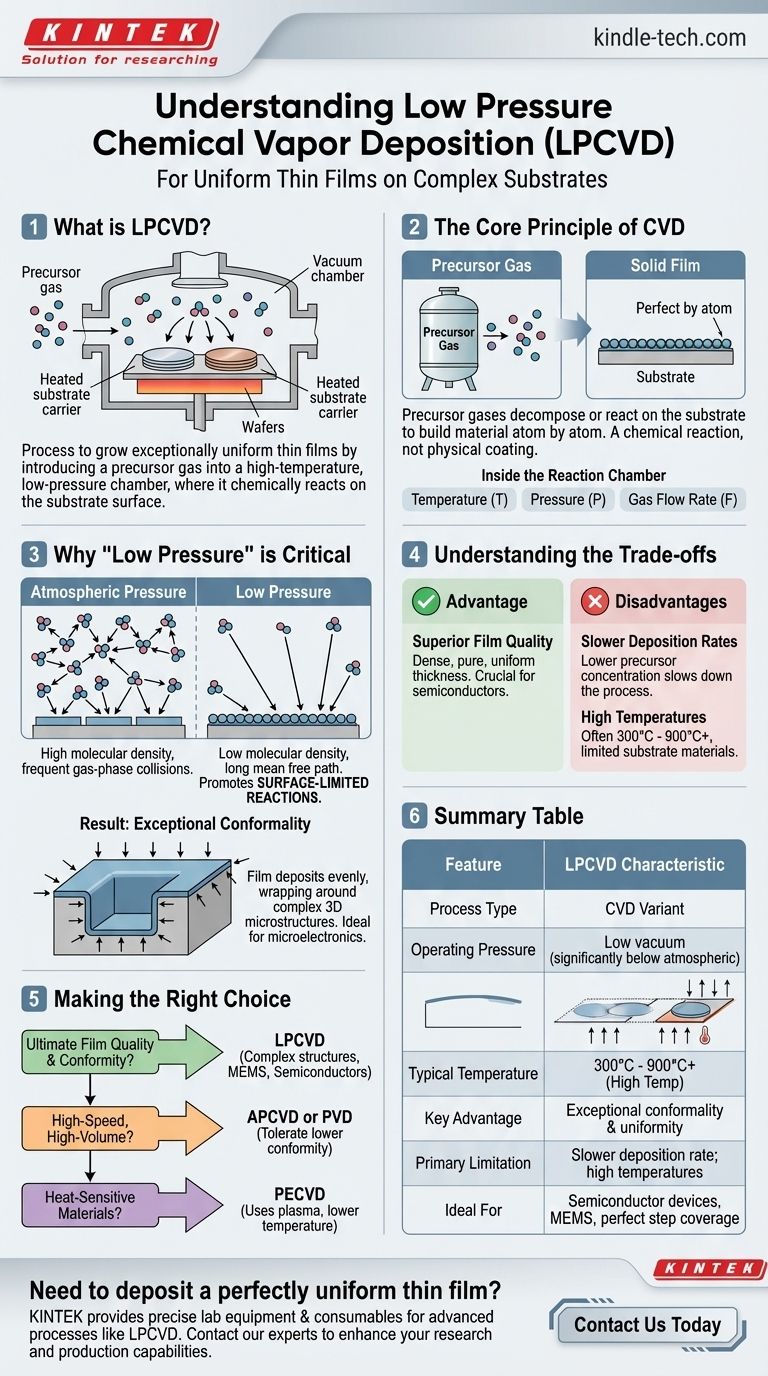

I Fondamentali della Deposizione Chimica da Fase Vapore (CVD)

Per comprendere l'LPCVD, dobbiamo prima comprendere il processo fondamentale della Deposizione Chimica da Fase Vapore (CVD).

Il Principio Fondamentale: Gas Precursore a Film Solido

La CVD è un processo in cui un substrato (come un wafer di silicio o un utensile da taglio) viene esposto a uno o più gas precursori volatili.

Questi gas si decompongono o reagiscono sulla superficie del substrato, lasciando un film sottile di materiale solido. È un processo di costruzione di un materiale atomo per atomo da una reazione chimica.

All'interno della Camera di Reazione

Questa trasformazione avviene all'interno di una camera di reazione in condizioni strettamente controllate.

Parametri chiave come temperatura, pressione e portata del gas sono gestiti con precisione per dettare le proprietà finali del film depositato, come il suo spessore, la composizione e la struttura cristallina.

Una Reazione Chimica, Non un Rivestimento Fisico

A differenza della Deposizione Fisica da Fase Vapore (PVD), che è come verniciare a spruzzo con atomi, la CVD crea il film attraverso un cambiamento chimico sulla superficie. Questa distinzione è fondamentale, poiché consente alla CVD di rivestire superfici intricate e nascoste che i metodi "a linea di vista" della PVD non possono raggiungere.

Perché la "Bassa Pressione" è il Fattore Critico

La "Bassa Pressione" nell'LPCVD è la scelta ingegneristica specifica che sblocca i suoi vantaggi più potenti.

Definire la "Bassa Pressione"

L'LPCVD opera sotto vuoto, a pressioni centinaia o migliaia di volte inferiori alla nostra atmosfera normale. Questo riduce drasticamente il numero di molecole di gas presenti nella camera in un dato momento.

L'Impatto sul Comportamento del Gas

Con meno molecole, le particelle di gas precursore possono viaggiare molto più lontano prima di scontrarsi tra loro. Questo è noto come un lungo cammino libero medio.

Ciò significa che le molecole hanno molte più probabilità di scontrarsi con il substrato riscaldato che tra loro nella fase gassosa.

Promuovere Reazioni Limitate alla Superficie

Poiché le reazioni avvengono prevalentemente sulla superficie del substrato piuttosto che nel gas, il processo è considerato limitato dalla reazione superficiale.

La velocità di crescita del film è determinata dalla velocità di reazione sulla superficie, non dalla velocità con cui il gas può essere fornito. Questo è il segreto della precisione dell'LPCVD.

Il Risultato: Conformità Eccezionale

Questo meccanismo limitato alla superficie è ciò che conferisce all'LPCVD il suo vantaggio distintivo: conformità e uniformità eccezionali.

Il film si deposita uniformemente su tutte le superfici che può raggiungere, avvolgendo perfettamente microstrutture 3D complesse. Questo lo rende una tecnologia fondamentale nella fabbricazione di microelettronica moderna, dove le caratteristiche sono incredibilmente piccole e complesse.

Comprendere i Compromessi dell'LPCVD

Sebbene potente, l'LPCVD non è la soluzione universale per tutte le esigenze di deposizione. Le sue specifiche condizioni operative creano un distinto insieme di vantaggi e svantaggi.

Vantaggio: Qualità Superiore del Film

L'LPCVD produce film incredibilmente densi, puri e uniformi nello spessore. Questo è cruciale per applicazioni nei semiconduttori e nell'ottica dove anche piccole imperfezioni possono causare il fallimento del dispositivo.

Svantaggio: Velocità di Deposizione Più Lente

Una conseguenza diretta della bassa pressione è una minore concentrazione di gas precursore. Questo rallenta intrinsecamente la velocità di deposizione rispetto ai processi eseguiti a pressione atmosferica (APCVD).

Requisito: Alte Temperature

L'LPCVD è un processo termicamente guidato, che spesso richiede temperature tra 300°C e 900°C o superiori per avviare le necessarie reazioni chimiche. Questo elevato budget termico significa che l'LPCVD non può essere utilizzato su substrati che si scioglierebbero o verrebbero danneggiati a queste temperature, come molte plastiche.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di una tecnologia di deposizione richiede di abbinare le capacità del processo all'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la massima qualità e conformità del film: l'LPCVD è la scelta definitiva per il rivestimento di microstrutture complesse, come si vede nella fabbricazione avanzata di semiconduttori e dispositivi MEMS.

- Se il tuo obiettivo principale è il rivestimento ad alta velocità e alto volume: processi come la CVD a Pressione Atmosferica (APCVD) o la PVD possono essere scelte più economiche, a condizione che tu possa tollerare una minore conformità del film.

- Se il tuo obiettivo principale è il rivestimento di materiali termosensibili: un processo come la CVD Potenziata al Plasma (PECVD), che utilizza il plasma invece del calore elevato per guidare la reazione, è l'alternativa necessaria.

In definitiva, scegliere l'LPCVD è una decisione strategica per dare priorità alla perfezione e all'uniformità del film rispetto alla velocità di deposizione.

Tabella riassuntiva:

| Caratteristica | Caratteristica LPCVD |

|---|---|

| Tipo di Processo | Variante della Deposizione Chimica da Fase Vapore (CVD) |

| Pressione Operativa | Basso vuoto (significativamente inferiore all'atmosferica) |

| Temperatura Tipica | 300°C - 900°C+ (Alta Temperatura) |

| Vantaggio Chiave | Eccezionale conformità e uniformità su strutture 3D complesse |

| Limitazione Primaria | Velocità di deposizione più lenta rispetto all'APCVD; richieste alte temperature |

| Ideale Per | Dispositivi a semiconduttore, MEMS, applicazioni che richiedono una perfetta copertura del gradino |

Hai bisogno di depositare un film sottile perfettamente uniforme su un substrato complesso? KINTEK è specializzata nella fornitura delle precise apparecchiature da laboratorio e dei materiali di consumo necessari per processi avanzati come l'LPCVD. La nostra esperienza aiuta i laboratori a raggiungere una qualità e una conformità del film superiori per la fabbricazione di semiconduttori e MEMS. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di deposizione e migliorare le tue capacità di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Cos'è il CVD di metalli? Una guida al rivestimento metallico ad alta precisione per l'elettronica

- Quale funzione svolge il gas azoto ad alta purezza nel processo AACVD? Migliora oggi stesso la qualità del tuo film di biossido di titanio

- Qual è la funzione della rettifica del substrato WC-Co con polvere di diamante prima dell'HFCVD? Ottenere una nucleazione del film superiore

- Cos'è il processo di deposizione di film per semiconduttori? Costruire Microchip con CVD e PVD

- La deposizione chimica da fase vapore è un approccio "bottom-up"? Costruire materiali atomo per atomo

- Quale dei seguenti metodi viene utilizzato per depositare film sottili? Una guida alle tecniche PVD, CVD e a fase liquida

- Cos'è una macchina di deposizione? La tua guida ai sistemi di rivestimento a film sottile di precisione

- Cos'è la deposizione di film sottili per evaporazione? Una guida ai processi di rivestimento PVD e CVD