In sostanza, un forno Inductotherm è un marchio di forno a induzione, un sistema altamente efficiente che utilizza principi elettromagnetici per fondere metalli e altri materiali conduttivi. A differenza di un forno tradizionale che utilizza fiamme o elementi riscaldanti esterni, un forno a induzione genera calore direttamente all'interno del materiale stesso. Ciò si ottiene facendo passare una potente corrente alternata attraverso una bobina di rame, che crea un campo magnetico fluttuante che induce correnti elettriche all'interno del metallo, facendolo riscaldare rapidamente e fondere dall'interno verso l'esterno.

Il concetto cruciale da capire è che un forno a induzione non è un forno. Funziona più come un caricabatterie wireless ad alta potenza, utilizzando un campo elettromagnetico per trasferire energia direttamente alla carica metallica, il che si traduce in un riscaldamento eccezionalmente rapido, pulito e controllabile.

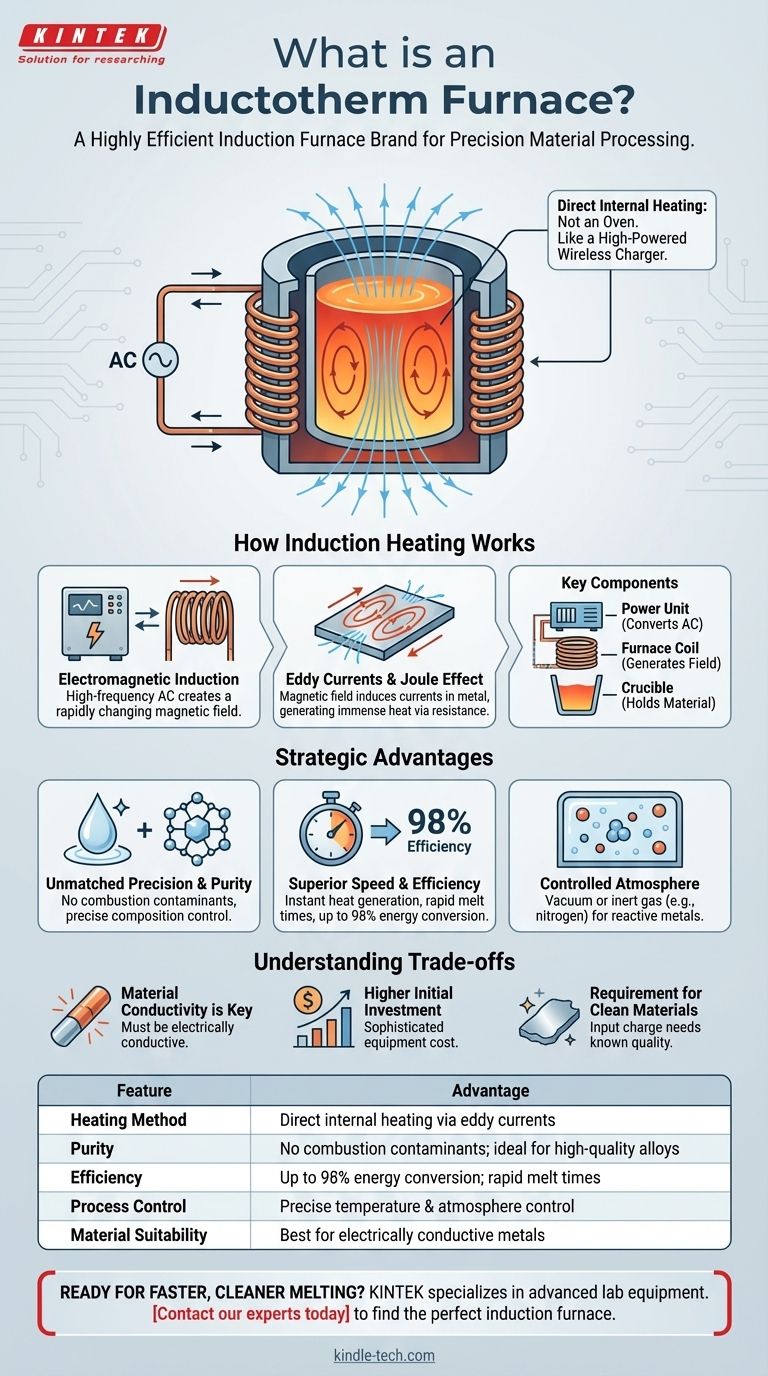

Come funziona il riscaldamento a induzione

La tecnologia alla base di un forno a induzione è allo stesso tempo elegante e potente, basandosi su un principio fondamentale della fisica per ottenere i suoi risultati.

Il principio di induzione elettromagnetica

Un forno a induzione opera inviando una corrente alternata (AC) ad alta frequenza attraverso una grande bobina di rame raffreddata ad acqua. Questa bobina circonda un contenitore, noto come crogiolo, che contiene il metallo da fondere. Il flusso di corrente alternata attraverso la bobina genera un campo magnetico potente e in rapida evoluzione attorno al crogiolo.

Il ruolo delle correnti parassite

Questo campo magnetico penetra nel metallo conduttivo all'interno del crogiolo, inducendo correnti elettriche circolanti al suo interno. Queste correnti sono note come correnti parassite (eddy currents). Il metallo ha una resistenza naturale al flusso di queste correnti parassite, e questa resistenza genera un calore immenso, un fenomeno noto come effetto Joule. Questo è ciò che fonde il metallo, tutto senza alcun contatto diretto da una fonte di calore.

Componenti chiave del forno

Sebbene i progetti varino, il sistema di base è costituito da tre parti principali:

- L'unità di alimentazione: Questo componente converte l'elettricità di rete nella corrente ad alta frequenza e ad alta potenza necessaria per guidare il processo.

- La bobina del forno: Una bobina di rame cava attraverso la quale scorre l'acqua per il raffreddamento. Questa bobina genera il campo magnetico critico.

- Il crogiolo: Un contenitore rivestito di refrattario che contiene la carica metallica. Deve resistere a temperature estreme pur essendo non reattivo con il materiale fuso.

I vantaggi strategici dell'induzione

Il metodo di riscaldamento unico di un forno a induzione offre diversi vantaggi operativi distinti rispetto ai forni tradizionali alimentati a combustibile o ad arco.

Precisione e purezza senza pari

Poiché non c'è combustione di combustibile, non vengono introdotte impurità nella fusione. Ciò rende i forni a induzione ideali per produrre leghe di alta qualità con una composizione chimica molto precisa e ripetibile. Il campo elettromagnetico crea anche un'azione di agitazione naturale nel metallo fuso, garantendo una miscela omogenea.

Velocità ed efficienza superiori

Il calore viene generato istantaneamente e direttamente all'interno della carica metallica. Non c'è bisogno di riscaldare prima una camera o di aspettare che il calore si trasferisca attraverso la parete di un contenitore. Ciò si traduce in tempi di fusione significativamente più rapidi e un'efficienza energetica molto elevata, con alcuni progetti che raggiungono fino al 98% di efficienza nella conversione dell'energia elettrica in calore.

Elaborazione in atmosfera controllata

I forni a induzione possono essere facilmente chiusi e fatti funzionare sottovuoto o con un'atmosfera di gas inerte, come l'azoto. Ciò è fondamentale quando si lavora con metalli che si ossidano facilmente o per processi specializzati come la cementazione (un tipo di indurimento superficiale) e la sinterizzazione di ceramiche tecniche avanzate.

Comprendere i compromessi

Sebbene potente, la tecnologia a induzione non è universalmente applicabile. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

La conducibilità del materiale è fondamentale

Il requisito principale per il riscaldamento a induzione è che il materiale stesso deve essere elettricamente conduttivo. Sebbene i materiali non conduttivi come le ceramiche possano essere lavorati, spesso è necessario utilizzare un crogiolo conduttivo per fungere da elemento riscaldante, che quindi trasferisce il calore al materiale con mezzi convenzionali.

Investimento iniziale più elevato

I sistemi di forni a induzione sono apparecchiature sofisticate che coinvolgono elettronica di potenza avanzata. Di conseguenza, il loro costo iniziale di capitale è tipicamente superiore a quello delle tecnologie di forni a combustibile più semplici.

Requisito di materiali puliti

Il processo si basa sulla fusione di una carica di qualità nota. Sebbene l'effetto di agitazione promuova l'omogeneità, non è efficace nel rimuovere scorie o impurità come alcuni altri metodi di fusione. Pertanto, il materiale in ingresso (rottami metallici o carica) generalmente deve essere più pulito.

Fare la scelta giusta per il tuo obiettivo

La scelta della giusta tecnologia di forno dipende interamente dalle tue priorità operative e dai materiali con cui stai lavorando.

- Se la tua priorità principale sono le leghe di alta purezza e la composizione esatta: L'induzione è la scelta superiore per la sua fusione pulita, priva di contaminazioni e per il controllo preciso della temperatura.

- Se la tua priorità principale è la velocità e l'efficienza energetica: Il riscaldamento diretto e istantaneo dell'induzione offre prestazioni senza pari per fondere rapidamente i metalli conduttivi.

- Se la tua priorità principale è il trattamento termico specializzato o i metalli reattivi: La capacità di controllare con precisione l'atmosfera rende l'induzione ideale per applicazioni al di là della semplice fusione.

In definitiva, un forno a induzione sfrutta la fisica fondamentale per fornire un metodo pulito, veloce e altamente controllabile per trasformare i materiali con il calore.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Metodo di riscaldamento | Riscaldamento interno diretto tramite correnti parassite (effetto Joule) |

| Purezza | Nessun contaminante da combustione; ideale per leghe di alta qualità |

| Efficienza | Fino al 98% di conversione energetica; tempi di fusione rapidi |

| Controllo del processo | Controllo preciso della temperatura e dell'atmosfera (vuoto/gas inerte) |

| Idoneità del materiale | Ideale per metalli elettricamente conduttivi |

Sei pronto per ottenere una fusione più veloce, pulita e precisa nel tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi i forni a induzione. Le nostre soluzioni sono progettate per migliorare la lavorazione dei materiali con efficienza e controllo superiori, garantendo risultati di elevata purezza per le vostre applicazioni più esigenti.

Contatta oggi i nostri esperti per trovare il forno a induzione perfetto per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Qual è l'alta temperatura di un forno a tubo? Sblocca il modello giusto per la tua applicazione

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato