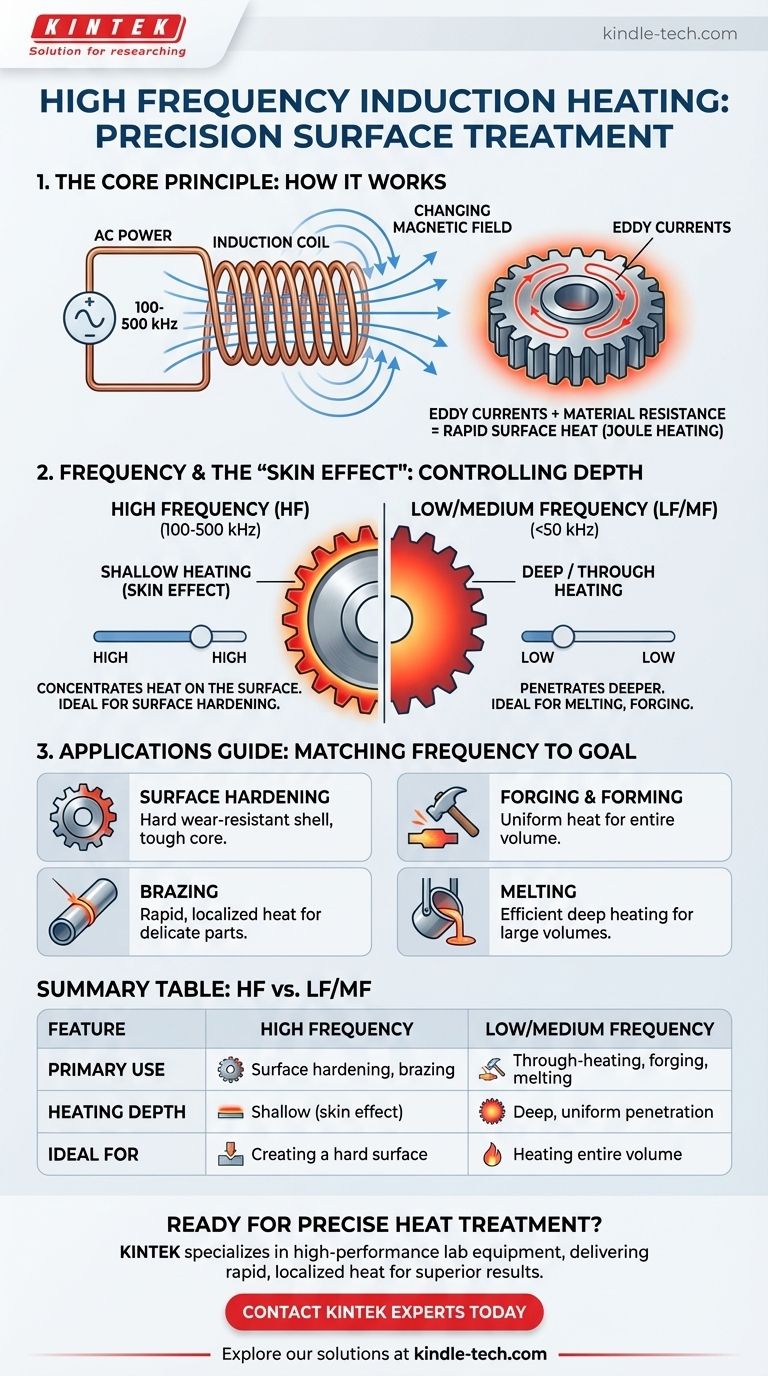

In sostanza, il riscaldamento a induzione ad alta frequenza è un processo senza contatto che utilizza una corrente alternata, tipicamente tra 100 kHz e 500 kHz, per generare rapidamente un calore intenso sulla superficie di un materiale conduttivo. La caratteristica distintiva dell'utilizzo di un'alta frequenza è che concentra l'effetto di riscaldamento in uno strato molto sottile, un fenomeno noto come "effetto pelle". Questa precisione lo rende ideale per applicazioni in cui solo l'esterno di un pezzo deve essere trattato, come la tempra superficiale.

Il principio centrale da afferrare è che la frequenza è il controllo principale per la profondità di riscaldamento. L'alta frequenza confina il calore sulla superficie per trattamenti come la tempra superficiale, mentre le frequenze più basse penetrano più in profondità per riscaldare l'intero volume di un pezzo per processi come la fusione o la forgiatura.

Il Principio Fondamentale: Come Funziona il Riscaldamento a Induzione

Il riscaldamento a induzione è un metodo straordinariamente diretto per convertire l'energia elettrica in calore all'interno del pezzo stesso, senza fiamme o elementi riscaldanti esterni. Il processo si basa sui principi fondamentali dell'elettromagnetismo.

Dall'Elettricità a un Campo Magnetico

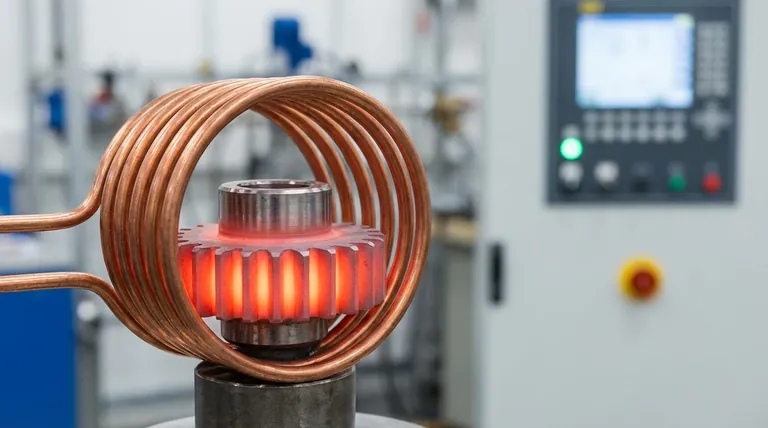

Il processo inizia con una bobina a induzione, spesso realizzata in tubo di rame, che funge da solenoide. Una potente corrente alternata (AC) viene fatta passare attraverso questa bobina, generando un campo magnetico intenso e rapidamente mutevole nello spazio al suo interno e intorno ad essa.

Il Ruolo delle Correnti Parassite (Eddy Currents)

Quando un pezzo conduttivo, come un ingranaggio in acciaio, viene posizionato all'interno di questo campo magnetico, il campo induce correnti elettriche all'interno del metallo. Queste sono note come correnti parassite (eddy currents), che rispecchiano il percorso della corrente nella bobina principale ma scorrono nella direzione opposta.

Generazione di Calore Tramite Resistenza

Il materiale del pezzo ha una resistenza elettrica naturale. Man mano che queste potenti correnti parassite sono costrette a fluire attraverso il materiale, superano questa resistenza e l'energia viene dissipata sotto forma di calore. Questo è lo stesso principio del riscaldamento resistivo (riscaldamento Joule) che fa brillare una piastra di una stufa elettrica.

Perché la Frequenza è il Parametro di Controllo Critico

La scelta della frequenza AC non è arbitraria; è il parametro più importante per controllare dove viene generato il calore all'interno del pezzo. Ciò è dovuto a un principio fisico chiamato effetto pelle.

L'"Effetto Pelle"

Nei circuiti a corrente alternata, la corrente tende a fluire più densamente sulla superficie, o "pelle", di un conduttore. All'aumentare della frequenza della corrente, questo effetto diventa più pronunciato, costringendo le correnti parassite in uno strato ancora più sottile sulla superficie.

Alta Frequenza per il Trattamento Superficiale

I sistemi ad alta frequenza (HF), che operano da 100 kHz a 500 kHz, sfruttano al massimo l'effetto pelle. Concentrano un'immensa energia in uno strato superficiale che può essere spesso solo frazioni di millimetro.

Questo rende l'induzione HF perfetta per la tempra superficiale (nota anche come cementazione), dove l'obiettivo è creare un guscio esterno molto duro e resistente all'usura, lasciando il nucleo del pezzo tenace e duttile per assorbire gli urti.

Bassa e Media Frequenza per un Riscaldamento Più Profondo

Al contrario, le frequenze più basse (tipicamente inferiori a 50 kHz) hanno un effetto pelle molto meno pronunciato. Le correnti parassite indotte possono penetrare molto più in profondità nel materiale, risultando in un riscaldamento del pezzo più uniforme. Questo è essenziale per applicazioni come la fusione di grandi volumi di metallo, la forgiatura o la tempra integrale di un componente.

Comprendere i Compromessi

Sebbene potente, l'induzione ad alta frequenza non è una soluzione universale. La scelta della frequenza comporta il bilanciamento di diversi fattori per ottimizzare il processo per un obiettivo specifico.

Precisione vs. Applicazione

L'alta frequenza offre una precisione impareggiabile per i trattamenti superficiali. Tuttavia, utilizzare un sistema HF per cercare di fondere un grande crogiolo di acciaio sarebbe incredibilmente inefficiente, poiché solo lo strato superiore si riscalderebbe efficacemente. L'attrezzatura deve essere abbinata al compito.

Le Proprietà del Materiale Contano

La resistività elettrica e le proprietà magnetiche del pezzo interagiscono con la frequenza. Una frequenza che funziona perfettamente per un pezzo in acciaio al carbonio può essere meno efficiente per un materiale a bassa resistività come rame o alluminio, richiedendo modifiche ai parametri di processo per ottenere il profilo di riscaldamento desiderato.

L'Importanza della Progettazione della Bobina

L'efficienza del trasferimento di energia dipende fortemente dall'"accoppiamento", ovvero dalla vicinanza e dalla forma della bobina rispetto al pezzo. Per un riscaldamento superficiale preciso con HF, la progettazione della bobina è ancora più critica per garantire che il campo magnetico venga applicato esattamente dove è necessario.

Fare la Scelta Giusta per la Tua Applicazione

Selezionare il corretto intervallo di frequenza è fondamentale per un processo di riscaldamento a induzione di successo. La tua scelta dovrebbe essere dettata interamente dal risultato desiderato per il tuo materiale.

- Se il tuo obiettivo principale è la tempra superficiale o la cementazione: L'alta frequenza è la scelta definitiva per creare uno strato duro, superficiale e resistente all'usura su un componente.

- Se il tuo obiettivo principale è la brasatura di piccole parti delicate: L'alta frequenza fornisce il calore rapido e localizzato necessario per fondere la lega d'apporto senza danneggiare l'assemblaggio circostante.

- Se il tuo obiettivo principale è riscaldare un pezzo intero per la forgiatura o la formatura: È necessaria una bassa o media frequenza per garantire che il calore penetri uniformemente attraverso il volume del componente.

- Se il tuo obiettivo principale è fondere un grande volume di metallo: È essenziale una bassa frequenza per spingere il calore in profondità nella carica e creare l'azione di agitazione necessaria per una fusione omogenea.

In definitiva, padroneggiare il riscaldamento a induzione significa comprendere la frequenza come uno strumento preciso per controllare esattamente dove e come viene riscaldato il tuo pezzo.

Tabella Riassuntiva:

| Caratteristica | Alta Frequenza (100-500 kHz) | Bassa/Media Frequenza (<50 kHz) |

|---|---|---|

| Uso Principale | Tempra superficiale, cementazione, brasatura | Riscaldamento integrale, forgiatura, fusione |

| Profondità di Riscaldamento | Superficiale (effetto pelle) | Penetrazione profonda e uniforme |

| Ideale Per | Creare una superficie dura e resistente all'usura | Riscaldare l'intero volume di un pezzo |

Pronto a ottenere un trattamento termico preciso ed efficiente nel tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di riscaldamento a induzione su misura per la tempra superficiale, la brasatura e altro ancora. Le nostre soluzioni forniscono calore rapido e localizzato per risultati superiori e maggiore produttività.

Contatta oggi i nostri esperti per discutere come la tecnologia di riscaldamento a induzione di KINTEK può soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quali vantaggi tecnici offre una pressa a caldo sottovuoto? Ottenere una densificazione superiore nei compositi Al-Si

- Come influisce la pressione uniassiale applicata da un forno a pressa a caldo sottovuoto sulla microstruttura dei compositi a base di B4C?

- Perché un sistema di controllo della temperatura ad alta precisione in un forno a pressa a caldo sottovuoto è fondamentale? Sintesi perfetta di Cu-Ti3SiC2

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza

- Perché un forno a pressatura a caldo sottovuoto ottiene una conducibilità termica superiore rispetto all'SPS per i compositi diamante-alluminio?