In termini semplici, il trattamento termico è il processo che utilizza un riscaldamento e un raffreddamento attentamente controllati per modificare la struttura interna di un materiale, il più delle volte un metallo come l'acciaio. Non si tratta di cambiare la forma del materiale, ma di alterarne le proprietà fisiche e meccaniche fondamentali per renderlo più resistente, più tenace o più facile da lavorare.

Lo scopo principale del trattamento termico è quello di adattare la struttura microscopica invisibile di un materiale per ottenere una caratteristica di prestazione specifica e desiderabile, come rendere una punta da trapano abbastanza dura da tagliare l'acciaio o rendere il telaio di un'auto abbastanza resistente da assorbire gli urti.

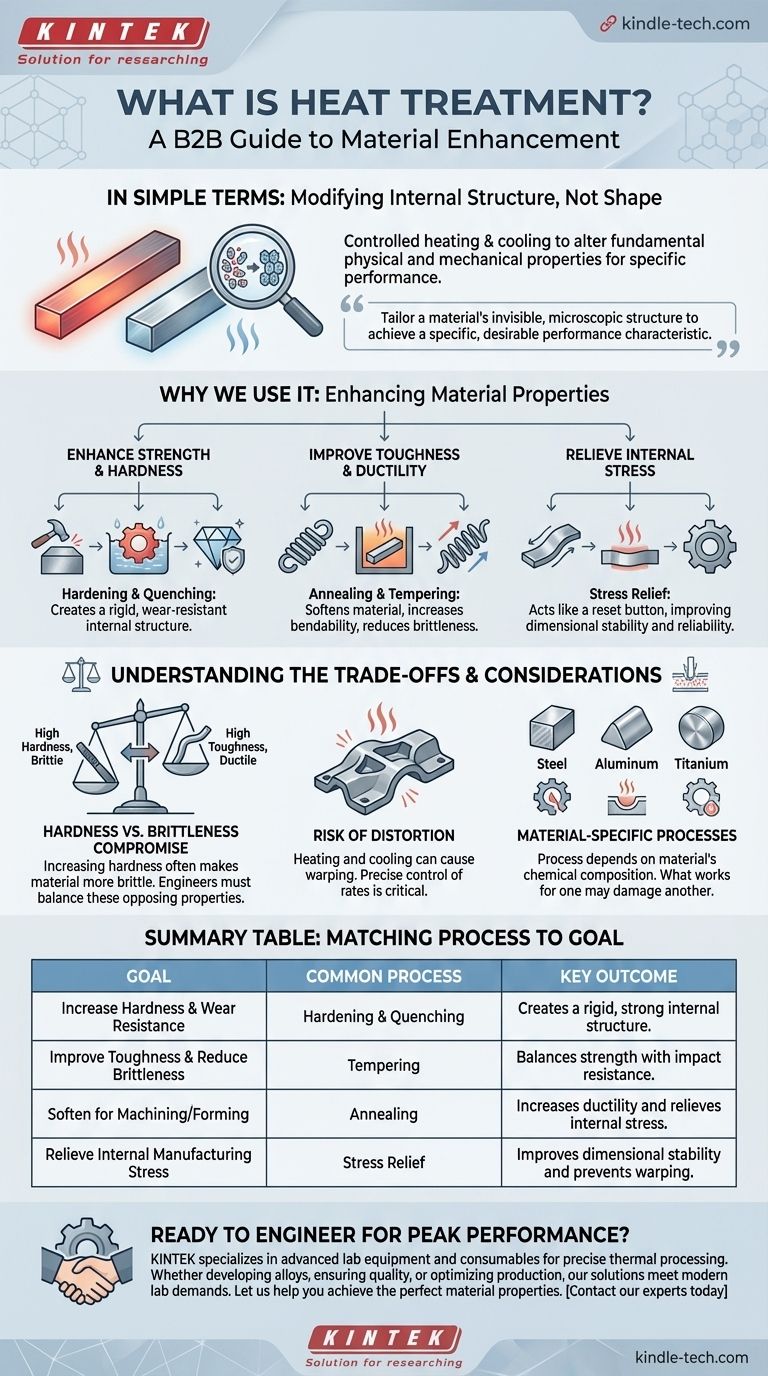

Perché usiamo il trattamento termico: modificare le proprietà di un materiale

Pensa alla struttura cristallina interna di un metallo come a un insieme di blocchi da costruzione. Il trattamento termico è il processo di riorganizzazione di questi blocchi in una configurazione più ottimale per un lavoro specifico.

Migliorare la resistenza e la durezza

Uno degli obiettivi più comuni è rendere un materiale più duro e più resistente all'usura.

Processi come la tempra comportano il riscaldamento di un metallo ad alta temperatura e quindi il suo rapido raffreddamento (quenching). Questo blocca la struttura interna in uno stato molto rigido e resistente.

Migliorare la tenacità e la duttilità

A volte, un materiale troppo duro è anche troppo fragile, il che significa che si frantumerà sotto l'impatto.

Processi di trattamento termico come la ricottura o la bonifica vengono utilizzati per ammorbidire un materiale, aumentarne la capacità di piegarsi senza rompersi (duttilità) e migliorarne la tenacità complessiva.

Alleviare lo stress interno

I processi di fabbricazione come la saldatura, la piegatura o la lavorazione meccanica possono creare stress invisibili all'interno di un pezzo, che possono portare a deformazioni o crepe nel tempo.

Un trattamento termico di distensione agisce come un pulsante di ripristino, riscaldando delicatamente il pezzo per consentire alla sua struttura interna di rilassarsi, migliorando drasticamente la sua stabilità e affidabilità.

Comprendere i compromessi

Il trattamento termico è uno strumento potente, ma comporta compromessi critici e richiede un controllo preciso per avere successo.

Il compromesso durezza vs. fragilità

Questo è il compromesso più fondamentale. Aumentare la durezza di un metallo lo rende quasi sempre più fragile.

Una lima deve essere estremamente dura per tagliare altri metalli, ma questo la rende così fragile che si spezzerà se si tenta di piegarla. Gli ingegneri devono sempre bilanciare queste proprietà opposte.

Il rischio di distorsione

Il riscaldamento e il raffreddamento dei materiali, specialmente in forme complesse, possono causare la loro deformazione o distorsione.

Il controllo delle velocità di riscaldamento e raffreddamento è fondamentale per garantire che il pezzo mantenga le dimensioni e le tolleranze richieste dopo il trattamento.

Processi specifici per materiale

Non è possibile applicare lo stesso trattamento termico a tutti i materiali. Le temperature, i tempi e i metodi di raffreddamento specifici dipendono interamente dalla composizione chimica del materiale.

Ciò che funziona per un acciaio ad alto tenore di carbonio sarebbe inefficace o addirittura dannoso per una lega di alluminio o un diverso grado di acciaio.

Abbinare il processo all'obiettivo

Il giusto trattamento termico è sempre determinato dall'applicazione finale del pezzo.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: è necessario un processo di tempra e raffreddamento per creare una struttura interna rigida.

- Se il tuo obiettivo principale è rendere un pezzo facile da lavorare o formare: viene utilizzato un processo di ricottura per rendere il materiale il più morbido e privo di stress possibile.

- Se il tuo obiettivo principale è un equilibrio tra resistenza e tenacità: un processo di bonifica viene tipicamente utilizzato dopo la tempra per ridurre la fragilità mantenendo la maggior parte della resistenza.

In definitiva, il trattamento termico è il modo in cui trasformiamo un materiale di base in un componente ad alte prestazioni progettato per un compito specifico.

Tabella riassuntiva:

| Obiettivo | Processo comune di trattamento termico | Risultato chiave |

|---|---|---|

| Aumentare durezza e resistenza all'usura | Tempra e raffreddamento | Crea una struttura interna rigida e resistente. |

| Migliorare la tenacità e ridurre la fragilità | Bonifica | Bilancia la resistenza con la resistenza agli urti. |

| Ammorbidire per lavorazione/formatura | Ricottura | Aumenta la duttilità e allevia lo stress interno. |

| Alleviare lo stress interno di fabbricazione | Distensione | Migliora la stabilità dimensionale e previene la deformazione. |

Pronto a ingegnerizzare i tuoi materiali per prestazioni ottimali?

I principi del trattamento termico sono fondamentali per creare componenti affidabili e di alta qualità. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per una precisa lavorazione termica. Che tu stia sviluppando nuove leghe, garantendo il controllo qualità o ottimizzando i processi di produzione, le nostre soluzioni sono progettate per soddisfare le esigenze rigorose dei laboratori moderni.

Lasciaci aiutarti a raggiungere le proprietà dei materiali perfette per la tua applicazione.

Contatta i nostri esperti oggi stesso per discutere le tue specifiche sfide di trattamento termico e scoprire come KINTEK può supportare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Qual è il ciclo di trattamento termico sotto vuoto? Ottenere purezza del materiale e precisione superiori

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Cos'è il processo di trattamento termico sotto vuoto? Ottenere un controllo, una pulizia e una qualità superiori

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni