La sintesi a fiamma dei nanotubi di carbonio è un metodo di produzione ad alta temperatura in cui l'energia di una fiamma controllata viene utilizzata per scomporre i precursori idrocarburici e far crescere i nanotubi. È una variante della deposizione chimica da fase vapore (CVD) che sfrutta la combustione per il calore intenso richiesto, consentendo un processo continuo e altamente scalabile.

La sintesi a fiamma rappresenta un passaggio dall'ambiente controllato e chiuso di un forno all'ambiente dinamico e ad alta energia di una fiamma. Sebbene offra un immenso potenziale per la produzione su larga scala a basso costo, la sua sfida principale risiede nel controllo preciso della complessa chimica di combustione per ottenere nanotubi di alta qualità.

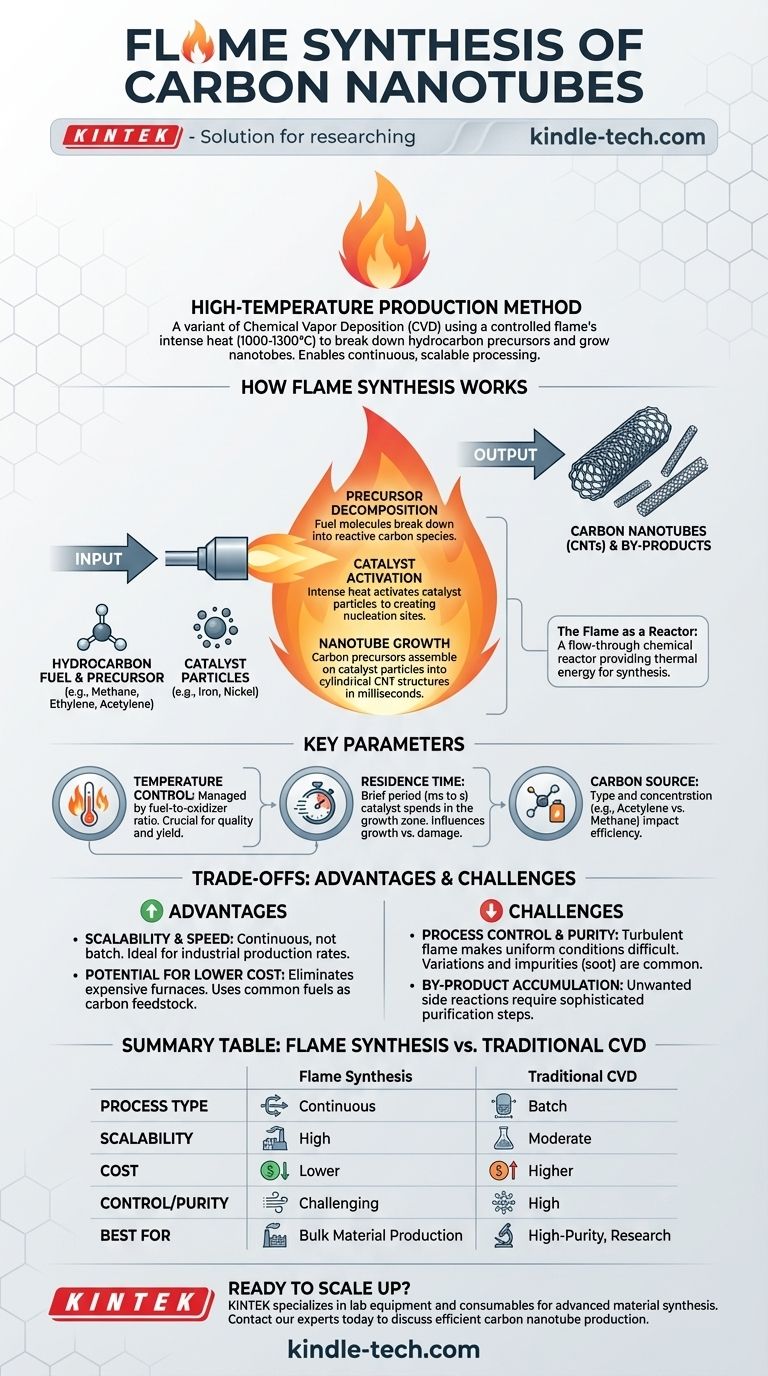

Come funziona la sintesi a fiamma

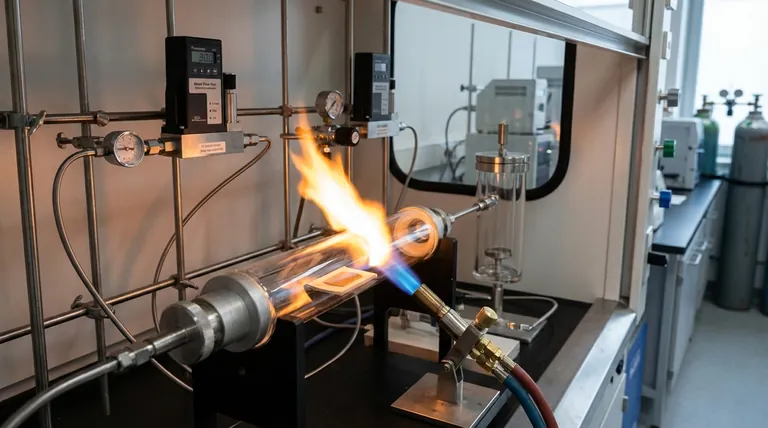

La sintesi a fiamma utilizza i principi fondamentali della CVD, ma sostituisce il forno con una fiamma come fonte di energia. L'intero processo di decomposizione del precursore, attivazione del catalizzatore e crescita dei nanotubi avviene in pochi secondi all'interno della fiamma stessa.

Il ruolo della fiamma come reattore

Una fiamma attentamente controllata, che solitamente brucia un combustibile idrocarburico, crea una zona ad alta temperatura (spesso 1000-1300°C). Questa zona funge da reattore chimico a flusso continuo, fornendo l'energia termica necessaria per avviare il processo di sintesi.

Fonte di carbonio e formazione del precursore

Il combustibile per la fiamma (come metano, etilene o acetilene) funge spesso anche da fonte di carbonio per i nanotubi. Come menzionato nei principi di produzione, diversi idrocarburi richiedono diversi livelli di energia per la conversione. Una fiamma deve essere abbastanza calda da scomporre queste molecole in specie di carbonio reattive, o "precursori".

Attivazione del catalizzatore e crescita

Minuscole particelle di catalizzatore metallico (ad esempio, ferro, nichel) vengono introdotte nella fiamma. Il calore intenso attiva queste particelle, che fungono quindi da siti di nucleazione. I precursori di carbonio si depositano su queste particelle catalitiche e si assemblano nella struttura cilindrica a reticolo esagonale di un nanotubo di carbonio.

Parametri chiave in un ambiente a fiamma

I parametri operativi critici di qualsiasi sintesi di CNT—temperatura, fonte di carbonio e tempo di residenza—assumono dimensioni uniche in una fiamma.

Controllo della temperatura

A differenza di un forno con un punto di riferimento fisso, la temperatura della fiamma è gestita dal rapporto combustibile-ossidante. La regolazione del flusso del gas idrocarburico e dell'ossigeno (o dell'aria) modifica il profilo di temperatura della fiamma, che influisce direttamente sulla qualità e sulla resa dei nanotubi.

Tempo di residenza

Il tempo di residenza è il breve periodo (millisecondi o secondi) in cui le particelle catalitiche trascorrono nella zona di crescita ottimale della fiamma. Se il tempo è troppo breve, la crescita è insufficiente. Se è troppo lungo, i nanotubi possono essere danneggiati o rivestiti da sottoprodotti indesiderati come carbonio amorfo.

Concentrazione della fonte di carbonio

Il tipo e la concentrazione della fonte di carbonio sono fondamentali. L'utilizzo di un combustibile come l'acetilene può essere più efficiente poiché può agire come precursore diretto senza richiedere tanta energia per la conversione termica rispetto a una molecola più stabile come il metano.

Comprendere i compromessi

La sintesi a fiamma è una tecnica potente, ma comporta una serie distinta di vantaggi e sfide rispetto ai metodi più convenzionali.

Vantaggio: Scalabilità e velocità

Poiché il processo è continuo e non confinato a un reattore batch, la sintesi a fiamma è eccezionalmente scalabile. I tassi di produzione possono essere di ordini di grandezza superiori rispetto alla CVD tradizionale basata su forno, rendendola ideale per applicazioni industriali.

Vantaggio: Potenziale di costo inferiore

Questo metodo elimina la necessità di forni ad alta temperatura costosi e ad alta intensità energetica. L'utilizzo di combustibili comuni come materia prima di carbonio può anche ridurre i costi delle materie prime, contribuendo a una produzione più economica.

Sfida: Controllo del processo e purezza

Le fiamme sono ambienti turbolenti e complessi. Ottenere una temperatura e una composizione chimica uniformi è significativamente più difficile che in un forno stabile. Ciò può portare a variazioni nel diametro e nella lunghezza dei nanotubi e alla formazione di impurità come la fuliggine, che può essere difficile da separare dal prodotto finale.

Sfida: Accumulo di sottoprodotti

La natura stessa della combustione implica che possono verificarsi reazioni secondarie indesiderate, portando alla creazione e all'accumulo di sottoprodotti. Ciò richiede un controllo sofisticato del processo e fasi di purificazione a valle per ottenere materiale di alta purezza.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di sintesi dipende interamente dal tuo obiettivo finale, che si tratti di produzione di massa o di ingegneria di precisione.

- Se la tua priorità è la produzione su larga scala a basso costo: La sintesi a fiamma è un candidato di spicco grazie alla sua velocità senza pari e al potenziale di produzione continua e ad alto volume.

- Se la tua priorità è l'alta purezza per l'elettronica o la ricerca: La CVD tradizionale a forno o i metodi ad arco offrono un controllo più preciso sull'ambiente di sintesi, spesso con conseguente prodotto di qualità superiore e con meno difetti.

- Se la tua priorità è la creazione di materiali ibridi: La natura a cielo aperto della sintesi a fiamma consente l'incorporazione diretta di altri additivi nella fiamma per creare prodotti ibridi unici in un unico passaggio.

In definitiva, padroneggiare la sintesi a fiamma ti consente di trasformare direttamente combustibili semplici in materiali avanzati su scala industriale.

Tabella riassuntiva:

| Aspetto | Sintesi a fiamma | CVD tradizionale |

|---|---|---|

| Tipo di processo | Continuo | Batch |

| Scalabilità | Alta (Industriale) | Moderata (Laboratorio/Pilota) |

| Costo | Inferiore (Utilizza combustibile come fonte di carbonio) | Superiore (Forno ad alta intensità energetica) |

| Controllo/Purezza | Impegnativo (Fiamma turbolenta) | Alto (Ambiente a forno stabile) |

| Ideale per | Produzione di materiali sfusi | CNT di alta purezza, qualità ricerca |

Pronto ad aumentare la produzione dei tuoi nanomateriali?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la sintesi di materiali avanzati. Sia che tu stia esplorando la sintesi a fiamma o ottimizzando i processi CVD tradizionali, la nostra esperienza e i nostri prodotti possono supportare i tuoi obiettivi di R&S e di ampliamento della scala.

Contatta oggi stesso i nostri esperti per discutere come possiamo aiutarti a ottenere una produzione di nanotubi di carbonio efficiente e affidabile.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quali sono le tecniche dei nanotubi di carbonio? Padroneggia la Sintesi per la Tua Applicazione

- Quali sono le fasi della formazione di film sottili? Padroneggia il processo a livello atomico per rivestimenti superiori

- Cos'è il catodo e l'anodo nello sputtering? I Componenti Chiave per la Deposizione di Film Sottili

- Qual è il principio della deposizione a sputtering? Una guida alla tecnologia di deposizione di film sottili

- Cos'è un film sottile in nanotecnologia? Il blocco essenziale per la tecnologia avanzata

- Quali sono le migliori fonti di grafene? Scegli la fonte di carbonio giusta per la tua applicazione

- Quali sono i vantaggi e gli svantaggi dei nanotubi di carbonio? Bilanciare prestazioni e praticità

- Quali sono gli esempi della tecnologia a film sottile? Dai microchip ai pannelli solari e oltre