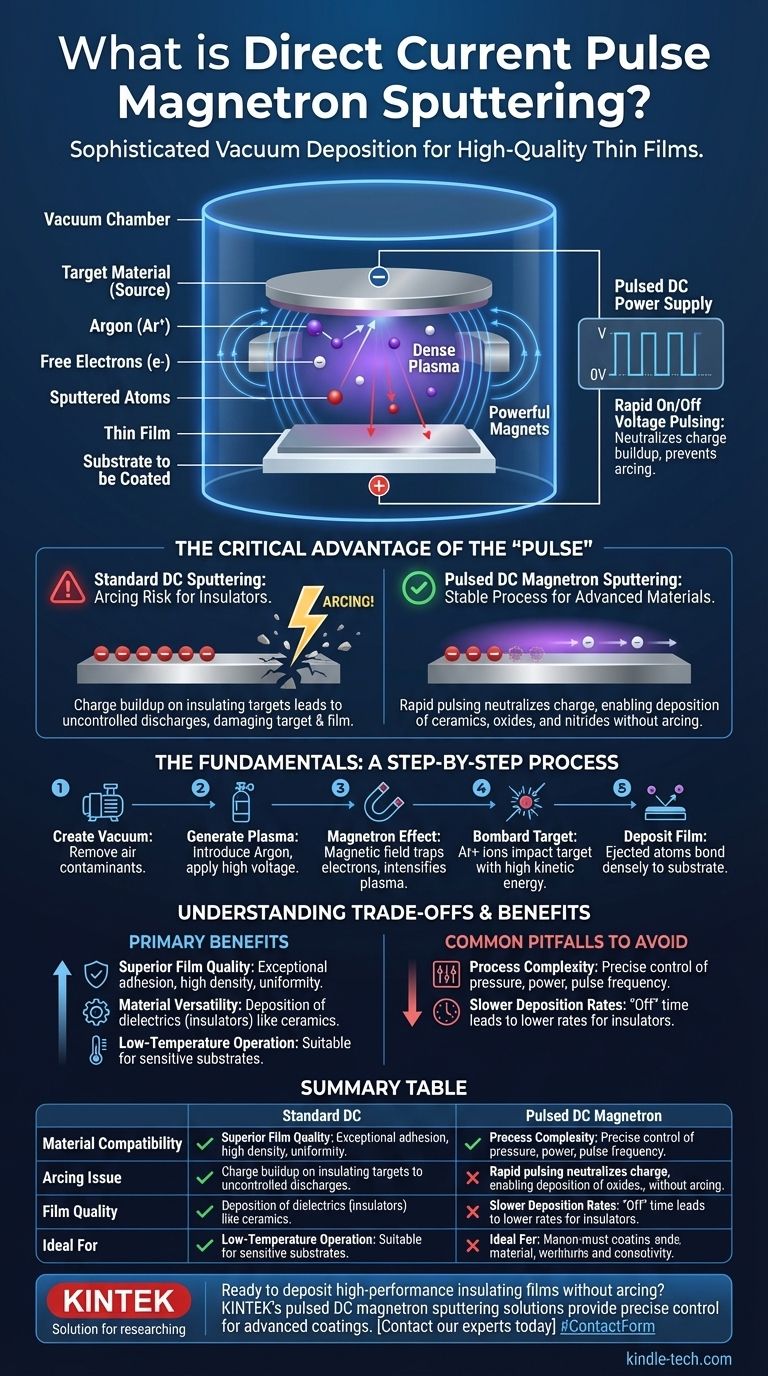

In sostanza, il magnetron sputtering a impulsi di corrente continua (DC) è una sofisticata tecnica di deposizione sotto vuoto utilizzata per creare film sottili di eccezionale qualità su un substrato. Funziona bombardando un materiale sorgente (un "bersaglio") con gas ionizzato in un processo potenziato da un campo magnetico e controllato da una corrente elettrica pulsata, consentendo l'applicazione precisa, atomo per atomo, di un rivestimento. Questo metodo è preferito per la sua capacità di produrre film densi, uniformi e altamente aderenti da una vasta gamma di materiali.

La sfida principale con lo sputtering DC standard è la sua incapacità di depositare efficacemente materiali isolanti a causa dell'accumulo di carica elettrica. Il magnetron sputtering a impulsi DC risolve questo problema commutando rapidamente la tensione on e off, il che neutralizza questa carica, prevenendo archi dannosi e sbloccando la capacità di rivestire substrati con ceramiche, ossidi e nitruri avanzati.

I Fondamentali: Un Processo Passo Dopo Passo

Il magnetron sputtering a impulsi DC, come tutte le tecniche di sputtering, è una forma di Deposizione Fisica da Vapore (PVD). Il processo si svolge in un ambiente sottovuoto altamente controllato per garantire la purezza del film finale.

Creazione dell'Ambiente Sottovuoto

Innanzitutto, il substrato da rivestire e il materiale sorgente (bersaglio) vengono posti all'interno di una camera a vuoto sigillata. La camera viene pompata fino a una pressione molto bassa, rimuovendo l'aria ambiente e i contaminanti che potrebbero interferire con il processo.

Generazione del Plasma

Una volta stabilito il vuoto, viene introdotta una piccola quantità di gas inerte, tipicamente Argon. Viene applicata un'alta tensione, che strappa gli elettroni dagli atomi di Argon, creando un plasma—un gas ionizzato incandescente costituito da ioni di Argon positivi (Ar+) ed elettroni liberi.

Il Ruolo del Magnetron

Qui l'aspetto "magnetron" è fondamentale. Potenti magneti sono posizionati dietro il materiale bersaglio. Questo campo magnetico intrappola gli elettroni liberi vicino alla superficie del bersaglio, aumentando drasticamente la probabilità che essi si scontrino e ionizzino più atomi di Argon.

Ciò crea un plasma denso e stabile confinato direttamente di fronte al bersaglio, il che aumenta significativamente l'efficienza e la velocità del processo di sputtering.

Bombardamento del Bersaglio

Gli ioni di Argon positivi nel plasma vengono accelerati dal campo elettrico e si scontrano con il materiale bersaglio caricato negativamente con un'immensa energia cinetica. Questo bombardamento fisico è abbastanza forte da staccare singoli atomi o molecole dal bersaglio, espellendoli nella camera a vuoto.

Deposizione del Film Sottile

Questi atomi "sputterati" viaggiano attraverso la camera e atterrano sul substrato, costruendo gradualmente un film sottile e uniforme. Poiché gli atomi sputterati hanno un'energia cinetica molto più elevata rispetto alle particelle in altri metodi come l'evaporazione termica, si incorporano più efficacemente nel substrato, creando un rivestimento più denso e più fortemente legato.

Il Vantaggio Critico dell'"Impulso"

Mentre il magnetron migliora l'efficienza, l'alimentatore "DC pulsato" è ciò che rende la tecnica così versatile. Risolve direttamente una limitazione fondamentale dello sputtering DC continuo.

Il Problema con il Semplice DC: L'Arco

Quando si sputtano materiali elettricamente isolanti come ceramiche o ossidi con un alimentatore DC standard, una carica positiva si accumula rapidamente sulla superficie del bersaglio. Questo accumulo di carica può portare a scariche elettrostatiche incontrollate note come archi, che possono danneggiare il bersaglio, il substrato e l'alimentatore, creando difetti nel film.

La Soluzione: Pulsare l'Alimentazione

Un alimentatore DC pulsato commuta rapidamente la tensione on e off migliaia di volte al secondo. Durante il breve periodo di "off", la carica positiva sul bersaglio viene neutralizzata dagli elettroni del plasma.

Questo ciclo impedisce che la carica si accumuli fino al punto di innescare un arco. Questa modifica semplice ma potente stabilizza il processo, consentendo la deposizione liscia e di alta qualità di materiali isolanti e semiconduttori che altrimenti sarebbero impossibili con lo sputtering DC standard.

Comprendere i Compromessi e i Vantaggi Chiave

Nessun singolo processo è perfetto per ogni applicazione. Comprendere i vantaggi del magnetron sputtering a impulsi DC aiuta a chiarire i suoi usi ideali.

Vantaggi Principali

- Qualità Superiore del Film: L'alta energia delle particelle sputterate si traduce in film con adesione eccezionale, maggiore densità e maggiore uniformità.

- Versatilità dei Materiali: Il processo funziona con quasi tutti i materiali, inclusi metalli, leghe e composti con punti di fusione molto elevati. L'alimentatore pulsato consente specificamente la deposizione di dielettrici (isolanti) come ossido di alluminio e nitruro di silicio.

- Funzionamento a Bassa Temperatura: Lo sputtering è un processo relativamente freddo rispetto a tecniche come la Deposizione Chimica da Vapore (CVD), rendendolo adatto per substrati sensibili alla temperatura come plastiche o elettronica.

Errori Comuni da Evitare

- Complessità del Processo: Ottenere risultati ottimali richiede un controllo preciso su molteplici variabili, inclusi pressione, potenza, flusso di gas e frequenza degli impulsi. È una configurazione più complessa rispetto a metodi più semplici come l'evaporazione termica.

- Tassi di Deposizione Più Lenti per gli Isolanti: Sebbene la pulsazione consenta la deposizione di isolanti, il tempo di "off" nel ciclo di lavoro può portare a tassi di deposizione inferiori rispetto allo sputtering di metalli conduttivi con DC continuo.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo specifico determina se questa tecnica è la scelta ottimale.

- Se il tuo obiettivo principale è depositare un semplice film metallico conduttivo: Lo sputtering magnetron DC standard è spesso sufficiente, più veloce e più conveniente.

- Se il tuo obiettivo principale è depositare una ceramica, un ossido o un nitruro ad alte prestazioni: Il magnetron sputtering a impulsi DC è la tecnologia essenziale e superiore per ottenere un processo stabile, senza archi e un film isolante di alta qualità.

- Se il tuo obiettivo principale è ottenere la migliore adesione e densità del film su un substrato sensibile: La natura intrinseca ad alta energia di qualsiasi processo di magnetron sputtering lo rende un candidato di punta.

In definitiva, il magnetron sputtering a impulsi DC consente a ingegneri e scienziati di applicare rivestimenti funzionali avanzati che un tempo erano fuori portata per i metodi PVD convenzionali.

Tabella Riepilogativa:

| Caratteristica Chiave | Sputtering DC Standard | Magnetron Sputtering a Impulsi DC |

|---|---|---|

| Compatibilità Materiale | Principalmente metalli conduttivi | Metalli, leghe, ceramiche, ossidi, nitruri |

| Problema dell'Arco | Comune con gli isolanti | Prevenuto dalla pulsazione della tensione |

| Qualità del Film | Buona per i metalli | Densità, adesione e uniformità superiori |

| Complessità del Processo | Inferiore | Superiore, richiede un controllo preciso |

| Ideale Per | Semplici rivestimenti metallici | Rivestimenti funzionali avanzati su substrati sensibili |

Pronto a depositare film isolanti ad alte prestazioni senza archi?

Il magnetron sputtering a impulsi DC di KINTEK è la chiave per ottenere rivestimenti densi, uniformi e altamente aderenti anche sui substrati più sensibili. La nostra esperienza in attrezzature e materiali di consumo da laboratorio ti garantisce il controllo preciso necessario per ceramiche, ossidi e nitruri avanzati.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni di sputtering possono elevare la tua ricerca e produzione di film sottili.

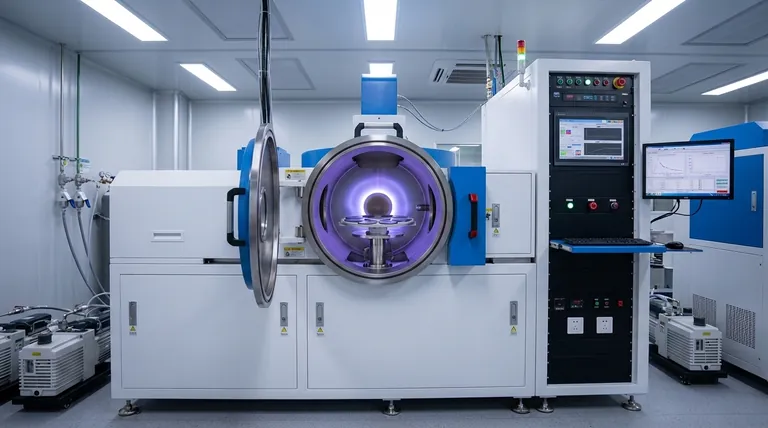

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Pressa Idraulica Automatica Riscaldata Divisa da 30T 40T con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura