Lo sputtering a magnetron a corrente continua (DC) è un processo di deposizione fisica da fase vapore (PVD) utilizzato per creare film sottili uniformi e di alta qualità. Funziona generando un plasma sottovuoto e utilizzando una combinazione di un campo elettrico statico e un campo magnetico per bombardare un materiale sorgente (il "target") con ioni. Questo bombardamento sradica gli atomi dal target, che poi viaggiano e si condensano su un substrato per formare il rivestimento desiderato.

La caratteristica distintiva dello sputtering a magnetron è l'uso di un campo magnetico per intrappolare gli elettroni vicino al materiale target. Questa aggiunta apparentemente semplice aumenta drasticamente l'efficienza del plasma, portando a velocità di deposizione significativamente più elevate e a un migliore controllo del processo rispetto alle tecniche di sputtering di base.

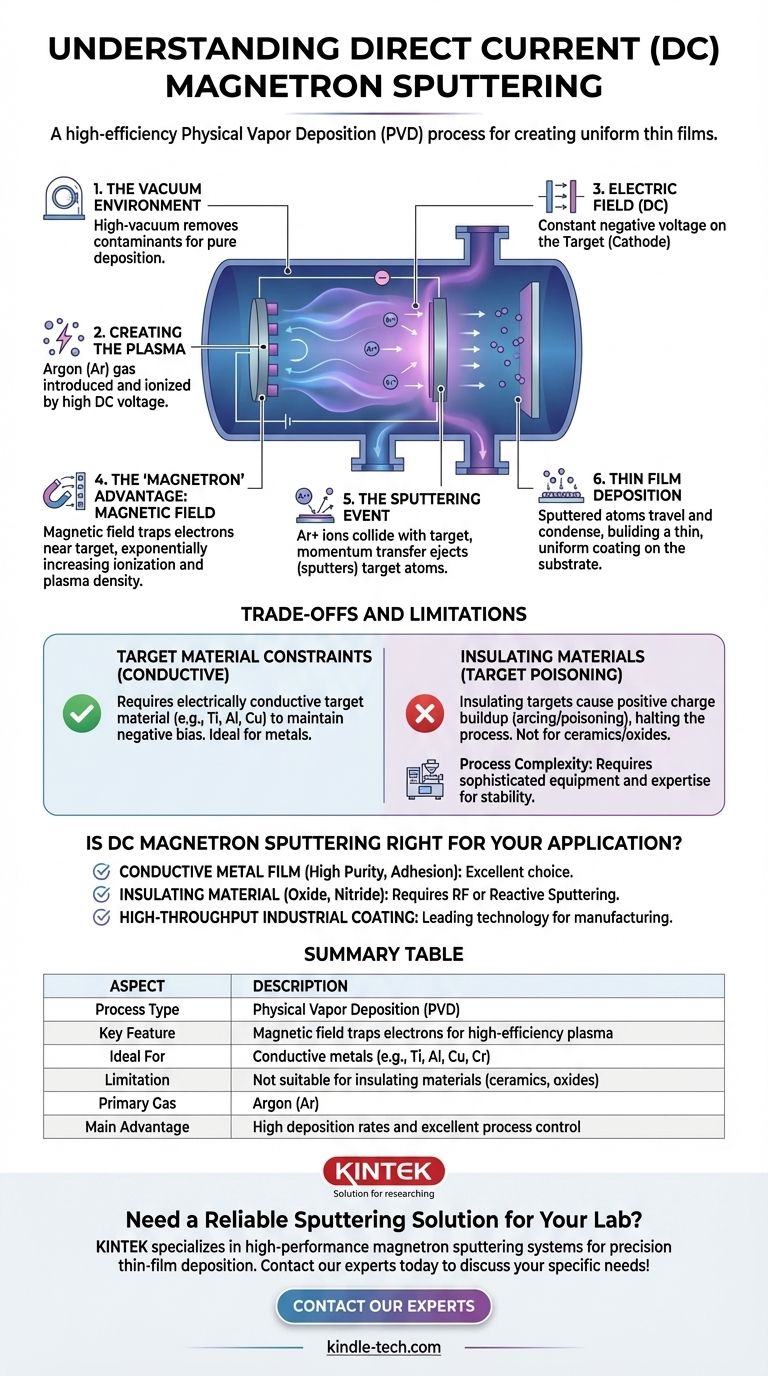

Decostruire il Processo di Sputtering

Per comprendere lo sputtering a magnetron DC, è meglio scomporlo nelle sue fasi fondamentali. Ogni fase svolge un ruolo critico nella qualità finale del film sottile.

L'Ambiente Sottovuoto

L'intero processo si svolge all'interno di una camera sigillata ad alto vuoto. Rimuovere l'aria e altri gas è essenziale per prevenire la contaminazione del film e per consentire agli atomi sparati di viaggiare liberamente dal target al substrato.

Creazione del Plasma

Una volta raggiunto il vuoto, una piccola quantità di gas inerte—più comunemente argon (Ar)—viene introdotta nella camera a bassa pressione. Viene quindi applicata un'alta tensione DC tra due elettrodi: il catodo (che è il target) e l'anodo. Questa alta tensione ionizza il gas argon, strappando elettroni dagli atomi di argon e creando una miscela di ioni argon positivi (Ar+) ed elettroni liberi. Questo gas ionizzato è il plasma, spesso visibile come un bagliore caratteristico.

Il Ruolo del Campo Elettrico (DC)

L'aspetto "corrente continua" significa che una tensione negativa costante viene applicata al materiale target (il catodo). Gli ioni argon caricati positivamente presenti nel plasma vengono naturalmente accelerati da questo campo elettrico e attratti aggressivamente verso il target carico negativamente.

Il Vantaggio 'Magnetron': Il Campo Magnetico

Questa è l'innovazione chiave. Un forte campo magnetico permanente è posizionato dietro il target. Questo campo magnetico non influenza direttamente gli ioni argon pesanti, ma ha un profondo effetto sugli elettroni leggeri e carichi negativamente.

Il campo intrappola questi elettroni in un percorso cicloidale vicino alla superficie del target. Costringendoli a percorrere un percorso molto più lungo invece di sfuggire, la probabilità che collidano e ionizzino gli atomi di argon neutri aumenta esponenzialmente. Ciò crea un plasma molto più denso e intenso precisamente dove è necessario: proprio di fronte al target.

L'Evento di Sputtering

La densa nuvola di ioni argon positivi, accelerata dal campo elettrico, collide con la superficie del target con energia significativa. Ogni collisione agisce come una rottura di biliardo microscopica, trasferendo momento ed espellendo, o "sparando" (sputtering), atomi dal materiale target.

Deposizione del Film Sottile

Questi atomi appena liberati e neutri dal materiale target viaggiano in linea retta attraverso l'ambiente a bassa pressione. Quando incontrano il substrato (l'oggetto da rivestire), si condensano sulla sua superficie, costruendo gradualmente un film sottile e uniforme.

Comprendere i Compromessi e i Limiti

Sebbene potente, lo sputtering a magnetron DC non è una soluzione universale. Il suo meccanismo centrale impone vincoli specifici che è fondamentale comprendere.

Vincoli del Materiale Target

Il limite principale del metodo DC è che il materiale target deve essere elettricamente conduttivo. Una carica negativa costante deve essere mantenuta sul target per attrarre gli ioni positivi.

Se si tenta di sparare un materiale isolante o dielettrico (come una ceramica o un ossido), la carica positiva degli ioni in arrivo si accumula rapidamente sulla superficie del target. Questo effetto, noto come avvelenamento del target o arco elettrico, neutralizza il bias negativo e interrompe efficacemente il processo di sputtering.

Complessità del Processo

I sistemi di sputtering a magnetron sono apparecchiature sofisticate. Richiedono pompe ad alto vuoto, controllori di flusso di gas precisi, alimentatori DC ad alta tensione e array magnetici attentamente ingegnerizzati. Ottenere un processo stabile e ripetibile richiede notevoli competenze e controllo.

Lo Sputtering a Magnetron DC è Giusto per la Tua Applicazione?

La decisione di utilizzare questa tecnica dipende interamente dai requisiti del materiale e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è depositare un film metallico conduttivo con elevata purezza e buona adesione: Lo sputtering a magnetron DC è una scelta standard del settore, efficiente e altamente affidabile per materiali come titanio, alluminio, rame o cromo.

- Se il tuo obiettivo principale è depositare un materiale isolante come un ossido o un nitruro: Dovrai guardare oltre lo sputtering DC a tecniche come lo sputtering RF (Radio Frequenza) o lo sputtering reattivo, che sono progettati per superare il problema dell'accumulo di carica.

- Se il tuo obiettivo principale è il rivestimento industriale ad alto rendimento: Le alte velocità di deposizione e la scalabilità dello sputtering a magnetron lo rendono una tecnologia leader per le applicazioni di produzione, come il rivestimento di vetri architettonici o la produzione di microelettronica.

Comprendere i principi di come il campo magnetico migliora il plasma è la chiave per sfruttare efficacemente questa potente tecnologia di deposizione di film sottili.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Fase Vapore (PVD) |

| Caratteristica Chiave | Il campo magnetico intrappola gli elettroni per un plasma ad alta efficienza |

| Ideale Per | Metalli conduttivi (es. Ti, Al, Cu, Cr) |

| Limitazione | Non adatto per materiali isolanti (ceramiche, ossidi) |

| Gas Principale Utilizzato | Argon (Ar) |

| Vantaggio Principale | Alte velocità di deposizione ed eccellente controllo del processo |

Hai bisogno di una soluzione di sputtering affidabile per il tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering a magnetron progettati per la deposizione di film sottili di precisione. Sia che tu stia lavorando con metalli conduttivi o esplorando materiali avanzati, la nostra esperienza ti assicura di ottenere l'attrezzatura giusta per risultati superiori. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche di laboratorio e scoprire come KINTEK può migliorare le tue capacità di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura