In sostanza, lo sputtering in corrente continua (DC) è una tecnica di deposizione fisica da vapore (PVD) utilizzata per creare film ultrasottili. Il processo utilizza un'alta tensione DC per creare un plasma, che genera ioni energetici che bombardano un materiale sorgente (il "bersaglio"). Questo bombardamento scaglia fisicamente atomi dal bersaglio, che poi viaggiano e si depositano su un substrato vicino, formando un rivestimento uniforme.

Lo sputtering DC è un metodo robusto e diretto per depositare film sottili di materiali elettricamente conduttivi. La sua dipendenza dalla corrente continua, tuttavia, lo rende fondamentalmente inadatto per la deposizione di materiali isolanti, il che rappresenta la sua più importante limitazione.

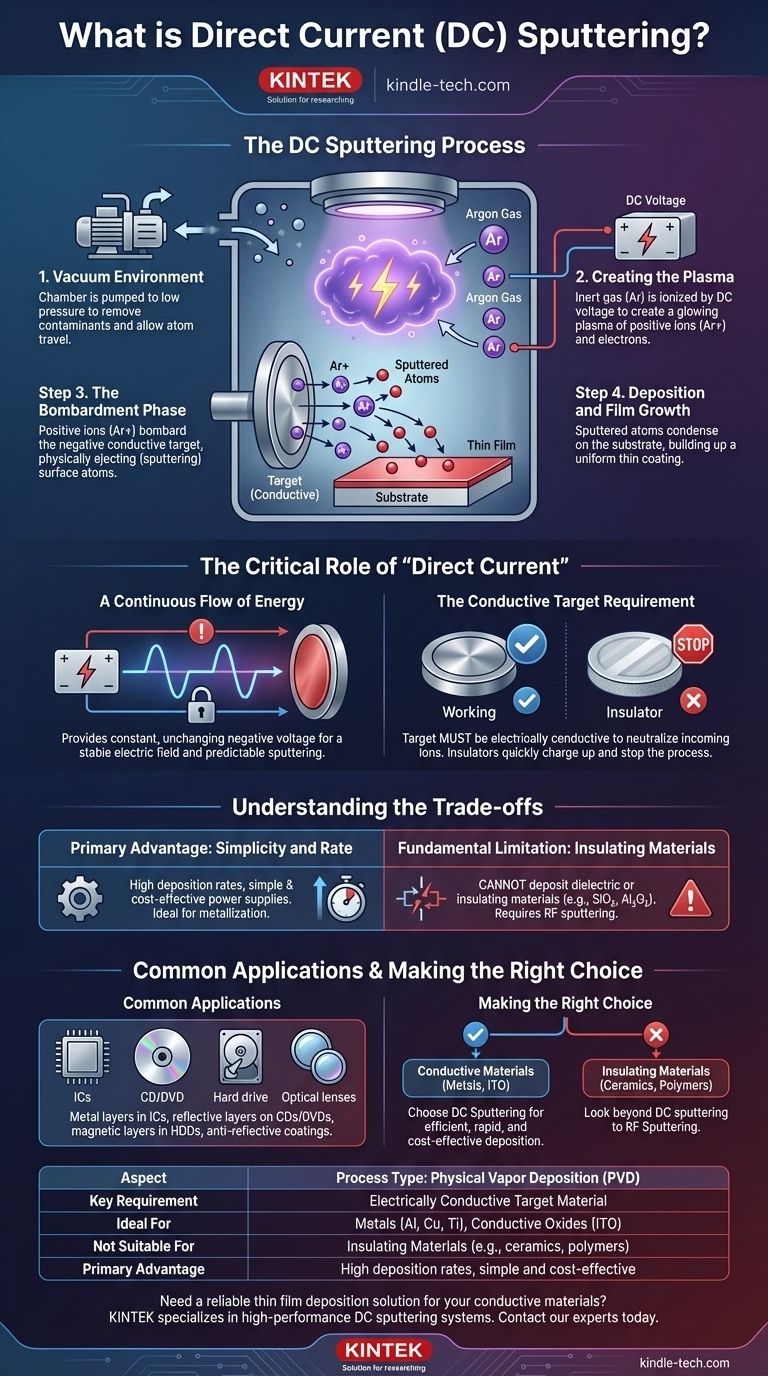

Decomposizione del processo di sputtering DC

Per comprendere lo sputtering DC, è meglio visualizzarlo come un preciso processo di sabbiatura a livello atomico che avviene all'interno di un vuoto. Ogni passaggio è fondamentale per produrre un film di alta qualità.

L'ambiente sottovuoto

Tutto lo sputtering avviene all'interno di una camera a vuoto pompata a una pressione molto bassa. Questo serve a due scopi: rimuove atomi indesiderati come ossigeno e vapore acqueo che potrebbero contaminare il film, e permette agli atomi spruzzati di viaggiare liberamente dal bersaglio al substrato.

Creazione del plasma

Una volta sotto vuoto, viene introdotta una piccola quantità di un gas inerte, tipicamente l'argon. Viene quindi applicata un'alta tensione DC negativa al materiale bersaglio. Questo forte campo elettrico energizza il gas argon, strappando elettroni dagli atomi di argon e creando un plasma incandescente composto da ioni positivi di argon (Ar+) ed elettroni liberi.

La fase di bombardamento

Il bersaglio agisce come catodo (elettrodo negativo) in questo sistema. Gli ioni di argon caricati positivamente vengono accelerati con forza dal campo elettrico e si scontrano con il bersaglio caricato negativamente. Questa collisione ha energia sufficiente per espellere fisicamente, o "sputterare," atomi dalla superficie del bersaglio.

Deposizione e crescita del film

Gli atomi del bersaglio espulsi viaggiano attraverso la camera a bassa pressione fino a quando non colpiscono il substrato, che è strategicamente posizionato nelle vicinanze. All'arrivo, questi atomi si condensano e si accumulano gradualmente sulla superficie del substrato, formando un film sottile e solido che può avere uno spessore da pochi nanometri a diversi micrometri.

Il ruolo critico della "corrente continua"

Il "DC" nello sputtering DC è la caratteristica distintiva e la fonte sia della sua forza principale che della sua più grande debolezza.

Un flusso continuo di energia

La corrente continua fornisce una tensione negativa costante e immutabile al bersaglio. Questo crea un campo elettrico stabile che accelera continuamente gli ioni positivi verso il bersaglio, risultando in un tasso di sputtering costante e prevedibile.

Il requisito del bersaglio conduttivo

Affinché questo processo funzioni, il materiale bersaglio deve essere elettricamente conduttivo. Poiché gli ioni positivi di argon colpiscono il bersaglio e vengono neutralizzati, il bersaglio deve essere in grado di reintegrare gli elettroni persi attraverso l'alimentazione DC. Se il bersaglio fosse un isolante, la carica positiva si accumulerebbe rapidamente sulla sua superficie, respingendo gli ioni di argon in arrivo e spegnendo il plasma, fermando di fatto il processo di sputtering.

Comprendere i compromessi

Nessun processo singolo è perfetto per ogni applicazione. La scelta di utilizzare lo sputtering DC è governata da un chiaro insieme di vantaggi e limitazioni.

Il vantaggio principale: semplicità e velocità

Per la deposizione di metalli e altri materiali conduttivi, lo sputtering DC è altamente efficace. Gli alimentatori sono relativamente semplici ed economici, e i tassi di deposizione sono generalmente più elevati rispetto a tecniche di sputtering più complesse. Questo lo rende un processo di riferimento per la metallizzazione in settori come la produzione di semiconduttori e l'ottica.

La limitazione fondamentale: materiali isolanti

Come spiegato, lo sputtering DC non può essere utilizzato per depositare materiali dielettrici o isolanti come il biossido di silicio (SiO₂) o l'ossido di alluminio (Al₂O₃). L'incapacità di condurre via l'accumulo di carica positiva sulla superficie del bersaglio è un ostacolo insormontabile. Per questi materiali, sono necessarie tecniche alternative come lo sputtering a radiofrequenza (RF).

Applicazioni comuni

I film depositati tramite sputtering DC si trovano in una vasta gamma di prodotti. Questi includono gli strati metallici nei circuiti integrati, gli strati riflettenti su CD e DVD, gli strati magnetici negli hard disk e i rivestimenti antiriflesso o conduttivi sul vetro ottico.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di deposizione corretto dipende dalle proprietà elettriche del materiale che intendi depositare.

- Se il tuo obiettivo principale è depositare materiali conduttivi (ad esempio, metalli come alluminio, rame o titanio; o ossidi conduttivi come l'ITO): lo sputtering DC è la scelta più efficiente, rapida ed economica.

- Se il tuo obiettivo principale è depositare materiali isolanti (ad esempio, ceramiche, polimeri o dielettrici come il nitruro di silicio): devi guardare oltre lo sputtering DC a un'alternativa come lo sputtering RF, che è progettato per superare il problema dell'accumulo di carica.

Comprendere questa distinzione fondamentale tra bersagli conduttivi e isolanti è la chiave per selezionare il processo di deposizione corretto per il tuo materiale.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Requisito chiave | Materiale bersaglio elettricamente conduttivo |

| Ideale per | Metalli (Al, Cu, Ti), Ossidi conduttivi (ITO) |

| Non adatto per | Materiali isolanti (es. ceramiche, polimeri) |

| Vantaggio principale | Alti tassi di deposizione, semplice ed economico |

Hai bisogno di una soluzione affidabile per la deposizione di film sottili per i tuoi materiali conduttivi?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering DC progettati per precisione ed efficienza. Che tu stia lavorando nella fabbricazione di semiconduttori, nell'ottica o nella ricerca sui materiali, la nostra esperienza ti garantisce lo strumento giusto per le tue specifiche esigenze di rivestimento conduttivo.

Contatta i nostri esperti oggi stesso per discutere come la nostra tecnologia di sputtering DC può migliorare le capacità del tuo laboratorio e accelerare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Pressa Idraulica Automatica Riscaldata Divisa da 30T 40T con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono le fasi del processo MOCVD? Una guida alla crescita di film semiconduttori di alta qualità

- Come funziona il LCVD termico? Padronanza della deposizione localizzata di precisione e della microfabbricazione diretta

- Quale ruolo svolge un reattore a deposizione chimica da vapore (CVD)? Ottenere l'incapsulamento totale per forme complesse

- Qual è la funzione dei sistemi ad alto vuoto nella CVD? Controllo di precisione per catalizzatori di ossidazione superiori

- Cos'è un film sputter? Una pellicola per finestre ad alta tecnologia per un superiore rifiuto del calore

- Qual è il principio del MOCVD? Una guida alla deposizione di film sottili ad alta purezza

- Qual è meglio tra CVD e Hpht? Scegli il diamante coltivato in laboratorio giusto per le tue esigenze

- Quali sono i metodi di preparazione dei CNT? Una guida alla scarica ad arco, all'ablazione laser e al CVD