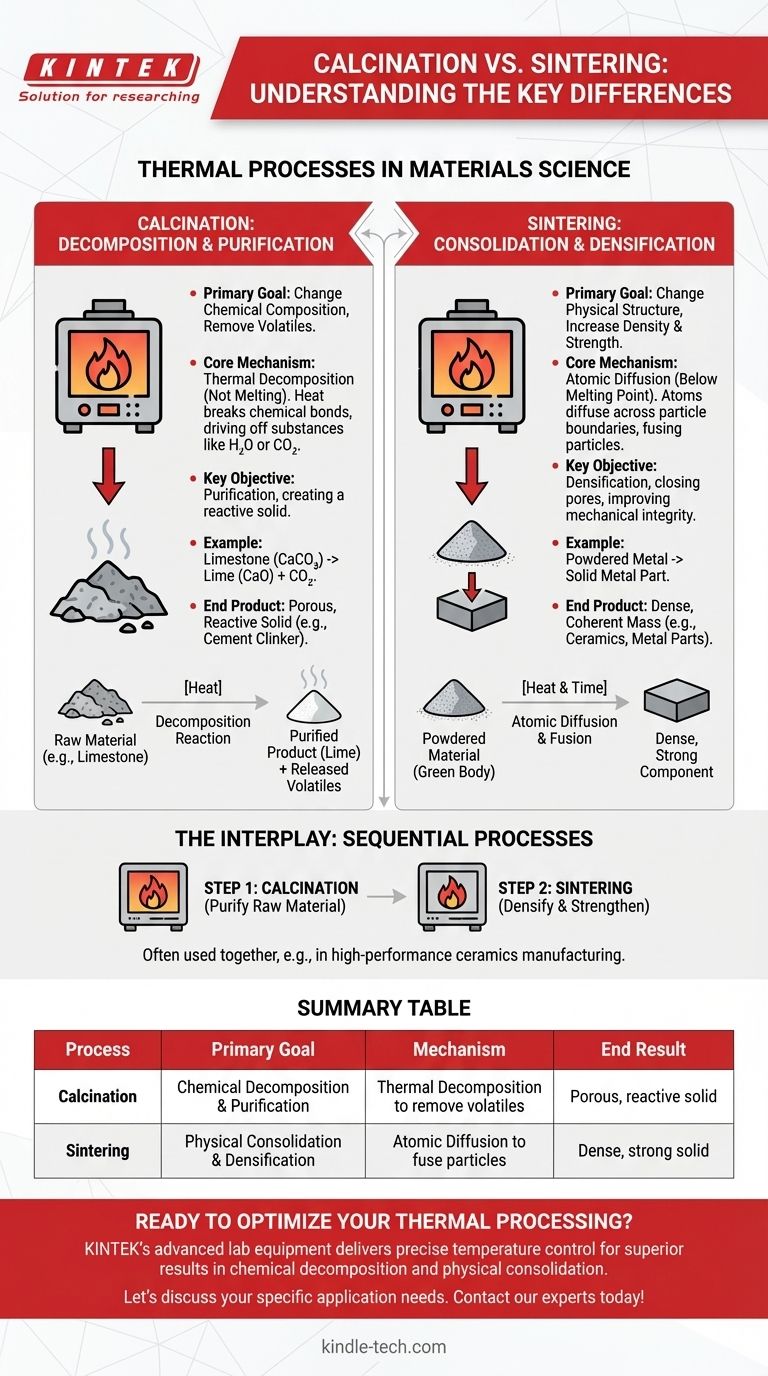

Nella scienza dei materiali, la calcinazione e la sinterizzazione sono due processi termici distinti che, sebbene entrambi comportino alte temperature, servono a scopi fondamentalmente diversi. La calcinazione è un processo di decomposizione termica progettato per modificare la composizione chimica di un materiale rimuovendo i componenti volatili. Al contrario, la sinterizzazione utilizza il calore per fondere le particelle insieme in una massa solida, modificando la struttura fisica del materiale per aumentarne la densità e la resistenza.

La differenza essenziale risiede nell'intento. La calcinazione mira ad alterare la composizione chimica di un materiale scomponendola, mentre la sinterizzazione mira ad alterarne la struttura fisica costruendola a partire da una polvere.

Decostruire la Calcinazione: Un Processo di Decomposizione

La calcinazione utilizza l'energia termica per rompere i legami chimici all'interno di un materiale solido, espellendo le sostanze volatili. È fondamentalmente un processo di purificazione o conversione chimica.

Il Meccanismo Centrale: Decomposizione Termica

Il calore applicato durante la calcinazione fornisce l'energia di attivazione necessaria per avviare una reazione di decomposizione. Questo non è fusione; il materiale rimane allo stato solido durante l'intero processo.

Obiettivo Chiave: Rimozione dei Volatili

L'obiettivo principale è rimuovere sostanze specifiche che sono legate chimicamente all'interno del solido. Ciò include l'espulsione dell'acqua dagli idrati (come nella lavorazione della bauxite) o la rimozione dell'anidride carbonica dai carbonati.

Un esempio classico è la produzione di calce (ossido di calcio) dal calcare (carbonato di calcio). Il riscaldamento del calcare forza il rilascio di CO₂, lasciando dietro di sé la calce chimicamente alterata.

Il Prodotto Finale: Un Solido Purificato o Reattivo

Il risultato della calcinazione è un solido che è stato chimicamente modificato, diventando spesso più poroso e reattivo. Questo prodotto, come il clinker di cemento o l'allumina attivata, funge da intermedio cruciale per ulteriori lavorazioni.

Decostruire la Sinterizzazione: Un Processo di Consolidamento

La sinterizzazione è un metodo di densificazione. Utilizza il calore per legare una massa di particelle in un oggetto solido e coerente senza fonderlo.

Il Meccanismo Centrale: Diffusione Atomica

A temperature inferiori al punto di fusione, gli atomi nei punti di contatto tra le particelle diventano mobili. Diffondono attraverso i confini delle particelle, facendo sì che le particelle si fondano e che gli spazi vuoti tra loro si restringano o si chiudano.

Obiettivo Chiave: Aumento di Resistenza e Densità

Lo scopo principale della sinterizzazione è trasformare una polvere poco compatta in un componente solido e resistente. Questo processo riduce drasticamente la porosità del materiale e ne aumenta l'integrità meccanica.

Questo è il processo fondamentale utilizzato nella metallurgia delle polveri per creare parti metalliche ed è essenziale per la produzione di quasi tutte le ceramiche ad alta resistenza.

Il Prodotto Finale: Una Massa Densa e Coerente

Il risultato della sinterizzazione è un oggetto fisicamente robusto con una microstruttura a grana fine. La composizione chimica del materiale rimane in gran parte invariata, ma la sua forma fisica e le sue proprietà sono notevolmente migliorate.

L'Interazione: Come Funzionano Insieme i Processi

In molte applicazioni industriali, in particolare nella produzione di ceramiche, la calcinazione e la sinterizzazione non si escludono a vicenda. Al contrario, sono spesso passaggi sequenziali in un processo più ampio.

Passaggio 1: Calcinazione per la Purezza

Una miscela di materie prime viene prima calcinata per decomporre i precursori e formare una polvere pura, omogenea e reattiva con la composizione chimica desiderata.

Passaggio 2: Sinterizzazione per la Resistenza

Questa polvere purificata viene quindi compattata in una forma desiderata (un "corpo verde") e sinterizzata ad alta temperatura. Il passaggio di sinterizzazione fornisce la densità finale e la resistenza richieste per il prodotto finito.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta tra questi processi dipende interamente dalla trasformazione che devi ottenere.

- Se il tuo obiettivo principale è la purificazione chimica o la decomposizione: La calcinazione è il processo corretto per rimuovere acqua legata, CO₂ o altre sostanze volatili da un solido.

- Se il tuo obiettivo principale è creare una parte resistente e densa a partire da una polvere: La sinterizzazione è il metodo utilizzato per fondere le particelle, ridurre la porosità e ottenere la resistenza meccanica.

- Se il tuo obiettivo principale è produrre un componente ceramico o metallico ad alte prestazioni a partire da sostanze chimiche grezze: Probabilmente avrai bisogno di un processo a più fasi che includa prima la calcinazione, seguita dalla sinterizzazione.

Comprendere questa distinzione tra decomposizione chimica e consolidamento fisico è la chiave per padroneggiare la lavorazione termica.

Tabella Riassuntiva:

| Processo | Obiettivo Principale | Meccanismo | Risultato Finale |

|---|---|---|---|

| Calcinazione | Decomposizione chimica e purificazione | Decomposizione termica per rimuovere i volatili | Solido poroso e reattivo (es. calce da calcare) |

| Sinterizzazione | Consolidamento fisico e densificazione | Diffusione atomica per fondere le particelle | Solido denso e resistente (es. ceramiche, parti metalliche) |

Pronto a Ottimizzare la Tua Lavorazione Termica?

Sia che tu stia purificando materie prime con la calcinazione o creando componenti ad alta resistenza attraverso la sinterizzazione, le apparecchiature da laboratorio avanzate di KINTEK offrono un controllo preciso della temperatura e un'affidabilità senza pari. I nostri forni e le nostre fornaci sono progettati per soddisfare le esigenti richieste della scienza dei materiali, aiutandoti a ottenere risultati superiori nella decomposizione chimica e nel consolidamento fisico.

Discutiamo le tue esigenze applicative specifiche. Contatta oggi i nostri esperti per trovare la soluzione di lavorazione termica perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

Domande frequenti

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni

- Cos'è un forno rotante a riscaldamento? La Guida Definitiva al Riscaldamento e alla Miscelazione Uniforme

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Quali sono gli svantaggi dell'inceneritore a forno rotante? Costi elevati e complessità operative

- Quali sono le configurazioni tipiche delle zone di riscaldamento e le capacità di temperatura massima dei forni tubolari? Trova la configurazione giusta per il tuo laboratorio