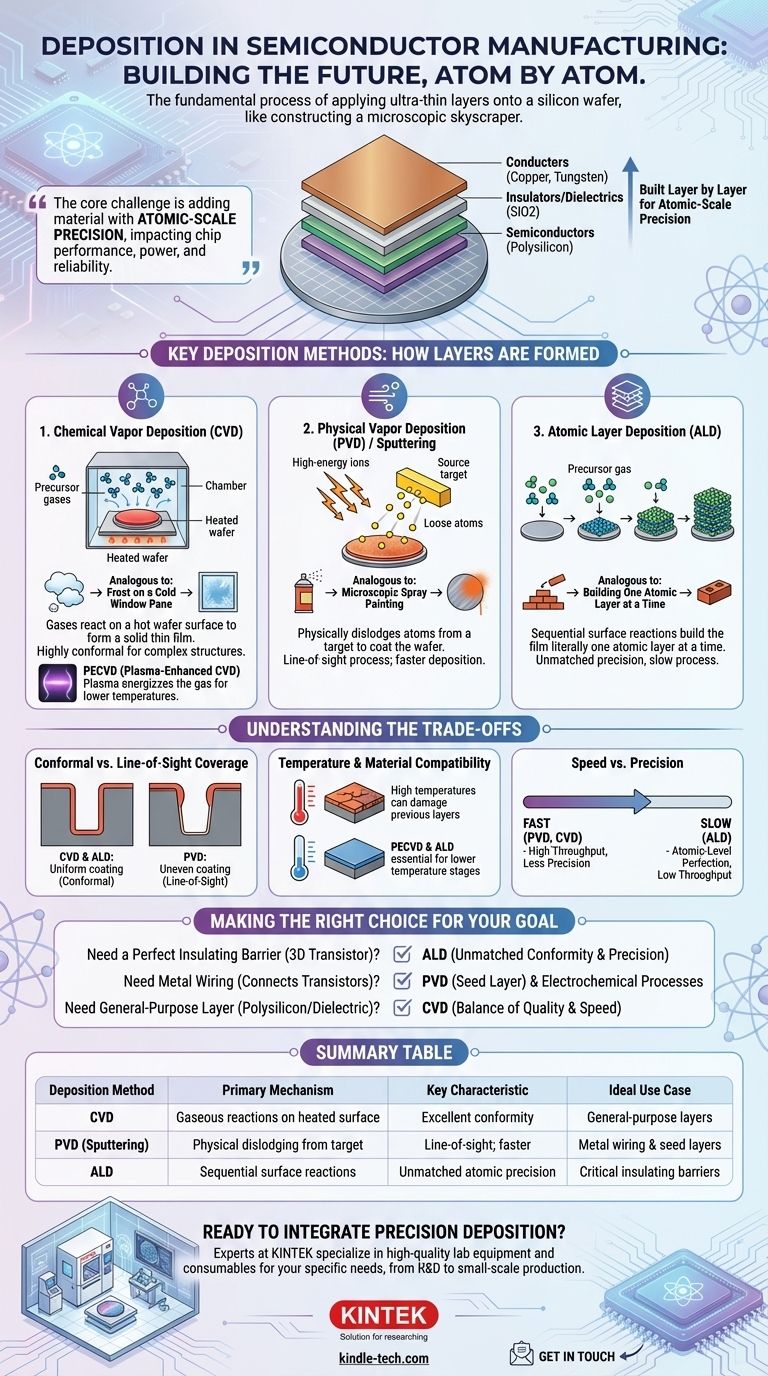

Nella produzione di semiconduttori, la deposizione è il processo fondamentale di applicazione di strati ultrasottili di materiale su un wafer di silicio. Pensatela come la costruzione di un grattacielo microscopico, dove ogni "piano" è un film progettato con precisione che serve a uno specifico scopo elettrico. Questi strati, spesso spessi solo pochi atomi, sono i mattoni essenziali per creare transistor, interconnessioni e gli altri componenti che formano un circuito integrato completo.

La sfida principale della deposizione non è semplicemente aggiungere materiale, ma farlo con precisione su scala atomica. La scelta del metodo di deposizione è una decisione ingegneristica critica che influisce direttamente sulle prestazioni, sul consumo energetico e sull'affidabilità di un chip.

La funzione principale: costruire un chip strato per strato

I microchip moderni non sono scolpiti da un unico blocco di silicio. Vengono invece costruiti verso l'alto attraverso l'applicazione ripetuta di strati modellati, con la deposizione che è il processo chiave per aggiungere ogni nuovo strato di materiale.

Cos'è un film sottile?

Un "film sottile" è uno strato di materiale con uno spessore che va da pochi nanometri a diversi micrometri. Nella fabbricazione di chip, questi film sono generalmente di uno dei tre tipi: conduttori (come rame o tungsteno per il cablaggio), isolanti o dielettrici (come il biossido di silicio per prevenire cortocircuiti) e semiconduttori (come il polisilicio per i gate dei transistor).

L'obiettivo: precisione e purezza assolute

La funzione di ogni circuito dipende dallo spessore, dall'uniformità e dalla purezza chimica perfetti di questi film depositati. Anche una minuscola variazione o una singola particella contaminante attraverso il wafer può rendere inutili milioni di transistor, distruggendo l'intero chip.

Metodi di deposizione chiave: come si formano gli strati

Sebbene esistano dozzine di tecniche di deposizione, esse rientrano principalmente in alcune famiglie chiave, ciascuna con un distinto meccanismo fisico. Il metodo scelto dipende interamente dal materiale da depositare e dal suo ruolo nel dispositivo finale.

Deposizione chimica da fase vapore (CVD)

La CVD prevede l'introduzione di gas precursori in una camera di reazione dove il wafer viene riscaldato. Questi gas reagiscono sulla superficie calda del wafer, formando un film sottile solido e lasciando sottoprodotti gassosi che vengono sfiatati. È concettualmente simile a come il vapore si condensa in uno strato uniforme di brina su un vetro freddo.

Variazioni comuni come la CVD assistita da plasma (PECVD) utilizzano il plasma per energizzare il gas, consentendo alla reazione di avvenire a temperature molto più basse. Questo è cruciale per prevenire danni agli strati già costruiti sul wafer.

Deposizione fisica da fase vapore (PVD)

La PVD, nota anche come sputtering, funziona dislocando fisicamente gli atomi da un materiale sorgente (chiamato "bersaglio"). In una camera a vuoto, il bersaglio viene bombardato con ioni ad alta energia, che staccano gli atomi. Questi atomi liberati viaggiano quindi attraverso il vuoto e rivestono il wafer.

Questo processo è meglio compreso come una forma di verniciatura a spruzzo microscopica, dove gli atomi individuali sono la "vernice" che viene spruzzata sulla superficie del wafer.

Deposizione di strati atomici (ALD)

L'ALD è il metodo più preciso disponibile, che costruisce il film letteralmente uno strato atomico alla volta. Utilizza una sequenza di reazioni chimiche auto-limitanti, in cui i gas precursori vengono immessi nella camera uno dopo l'altro. Ogni impulso aggiunge esattamente un monostrato di atomi.

Sebbene molto più lenta di altri metodi, l'ALD offre un controllo ineguagliabile sullo spessore e garantisce che il film si conformi perfettamente anche alle strutture microscopiche tridimensionali più complesse.

Comprendere i compromessi

L'esistenza di così tanti metodi di deposizione evidenzia una verità ingegneristica fondamentale: non esiste una singola tecnica "migliore". Ognuna comporta compromessi critici tra velocità, qualità del materiale e capacità di coprire topologie complesse.

Copertura conforme vs. a linea di vista

Una delle distinzioni più importanti è come un metodo gestisce le strutture 3D. CVD e ALD sono altamente conformi, il che significa che possono depositare uno strato perfettamente uniforme su superfici complesse e non piane, come l'interno di una trincea profonda.

Al contrario, la PVD è un processo a linea di vista. Come una bomboletta spray, può rivestire solo le superfici che può "vedere", spesso risultando in materiale più spesso nella parte superiore di una trincea e materiale molto più sottile nella parte inferiore.

Temperatura e compatibilità dei materiali

Le alte temperature possono essere distruttive. Il calore richiesto per alcuni processi CVD può danneggiare strati precedentemente depositati o causare la diffusione dei materiali l'uno nell'altro, rovinandone le proprietà elettriche. Questo è il motivo per cui i metodi a bassa temperatura come PECVD e ALD sono essenziali per le fasi successive della fabbricazione dei chip.

Velocità vs. precisione

Esiste un inevitabile compromesso tra la velocità di produzione (throughput) e la qualità del film. Processi come l'ALD offrono una perfezione a livello atomico ma sono molto lenti. Per strati più spessi e meno critici, dove tale precisione non è necessaria, un processo CVD o PVD più veloce è molto più economico.

Fare la scelta giusta per il tuo obiettivo

La selezione di una tecnica di deposizione è sempre guidata dai requisiti specifici dello strato che viene costruito.

- Se il tuo obiettivo principale è creare una barriera isolante perfetta e priva di pinhole in un transistor 3D: l'ALD è l'unica scelta per la sua conformità e precisione ineguagliabili su scala atomica.

- Se il tuo obiettivo principale è depositare il cablaggio metallico che collega i transistor: una combinazione di PVD (per creare uno strato "seme" iniziale) e altri processi elettrochimici è lo standard del settore.

- Se il tuo obiettivo principale è depositare un polisilicio o uno strato dielettrico per scopi generali: una forma di CVD spesso fornisce l'equilibrio ideale tra qualità del film, conformità e velocità di produzione.

In definitiva, padroneggiare la deposizione significa selezionare lo strumento ideale per costruire ogni specifico strato su scala nanometrica di un moderno circuito integrato.

Tabella riassuntiva:

| Metodo di deposizione | Meccanismo primario | Caratteristica chiave | Caso d'uso ideale |

|---|---|---|---|

| Deposizione chimica da fase vapore (CVD) | Reazioni chimiche gassose su una superficie di wafer riscaldata. | Eccellente conformità su strutture 3D complesse. | Strati dielettrici e semiconduttori per scopi generali. |

| Deposizione fisica da fase vapore (PVD / Sputtering) | Dislocazione fisica di atomi da un materiale bersaglio. | Copertura a linea di vista; deposizione più rapida. | Cablaggio metallico e strati seme. |

| Deposizione di strati atomici (ALD) | Reazioni chimiche superficiali sequenziali e auto-limitanti. | Precisione e conformità su scala atomica ineguagliabili. | Barriere isolanti critiche in transistor 3D avanzati. |

Pronto a integrare la deposizione di precisione nel flusso di lavoro del tuo laboratorio?

La scelta della giusta tecnica di deposizione è fondamentale per le prestazioni della tua ricerca sui semiconduttori o della fabbricazione di dispositivi. Gli esperti di KINTEK sono specializzati nella fornitura di apparecchiature e materiali di consumo da laboratorio di alta qualità, su misura per le tue specifiche esigenze di deposizione.

Comprendiamo le sfide del raggiungimento della precisione su scala atomica e possiamo aiutarti a selezionare la soluzione ideale, sia che il tuo focus sia sulla R&S, sullo sviluppo di processi o sulla produzione su piccola scala.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e portare avanti i tuoi progetti.

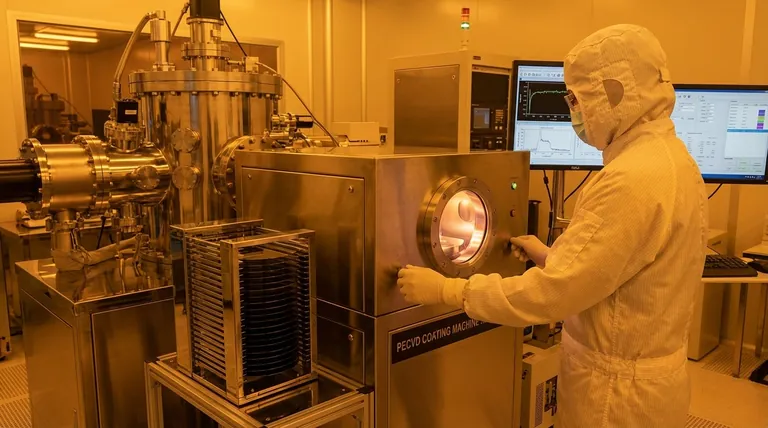

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura