Nella sua essenza, la deposizione chimica da vapore (CVD) è un potente processo produttivo utilizzato per creare materiali solidi ad alte prestazioni, tipicamente come film sottile, a partire da un gas. In questo metodo, gas precursori volatili vengono introdotti in una camera di reazione dove si decompongono e reagiscono sulla superficie di un oggetto riscaldato, noto come substrato. Questa reazione chimica comporta la deposizione di un nuovo strato solido di materiale direttamente sulla superficie del substrato, costruendo il film atomo per atomo.

Il principio fondamentale della CVD non è semplicemente quello di rivestire una superficie, ma piuttosto di costruire un nuovo strato di materiale attraverso una reazione chimica controllata. Trasforma ingredienti gassosi in un film solido con proprietà precisamente ingegnerizzate, dettate da temperatura, pressione e composizione del gas.

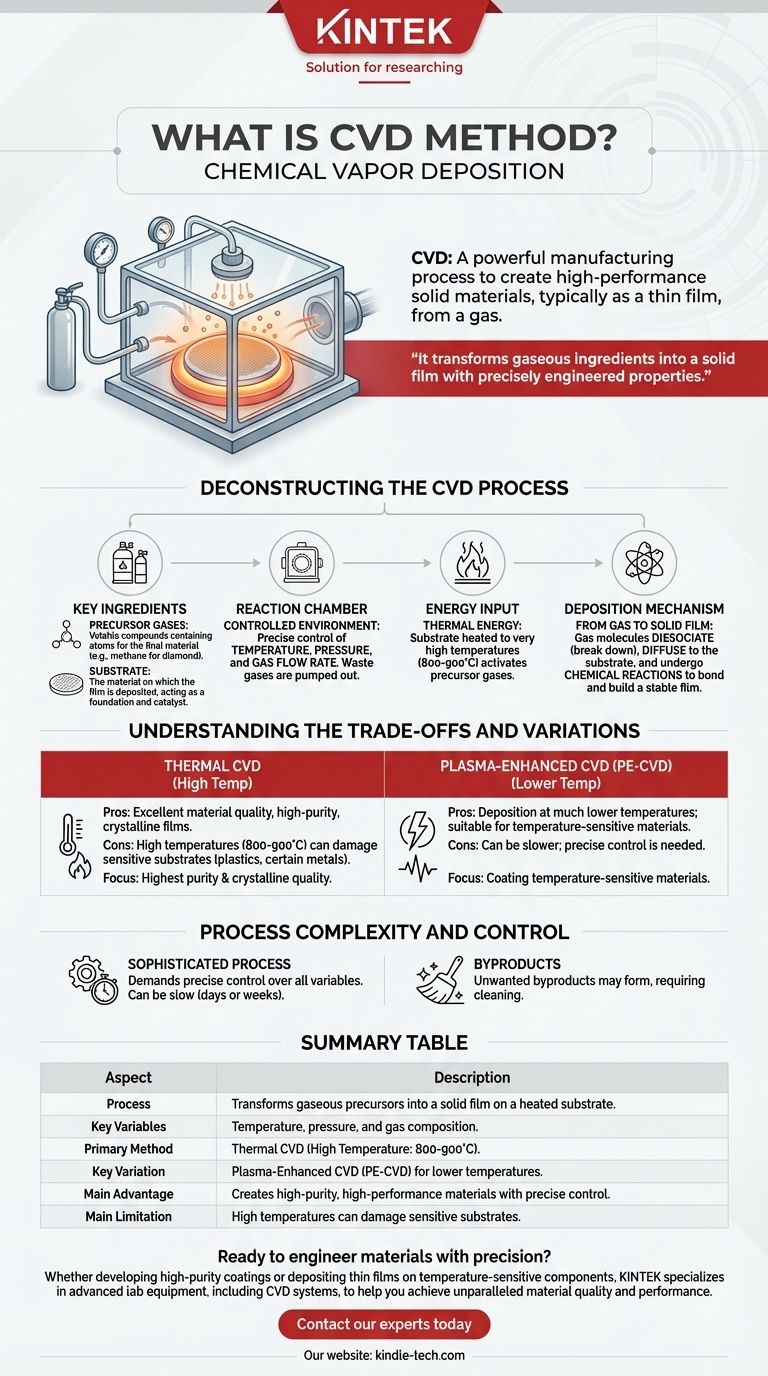

Scomporre il processo CVD

Per comprendere la CVD, è meglio suddividerla nelle sue componenti ed fasi essenziali. L'intero processo avviene all'interno di un ambiente altamente controllato per garantire la purezza e la qualità del materiale finale.

Gli ingredienti chiave: precursori e substrato

Il processo inizia con due componenti principali. I gas precursori sono composti volatili che contengono gli atomi del materiale finale desiderato. Ad esempio, per far crescere un film di diamante, vengono utilizzati gas ricchi di carbonio come il metano.

Il substrato è il materiale o l'oggetto su cui viene depositato il film. Agisce come base fisica e spesso come catalizzatore per la reazione chimica. I substrati possono variare dai wafer di silicio nell'elettronica ai "semi" di diamante per la crescita di diamanti sintetici più grandi.

La camera di reazione: un ambiente controllato

Tutto ciò avviene all'interno di una camera di reazione sigillata. Questa camera consente il controllo preciso delle variabili ambientali critiche, tra cui temperatura, pressione e velocità di flusso dei gas.

I gas di scarto e i precursori non reagiti vengono continuamente pompati fuori dalla camera, prevenendo la contaminazione e assicurando che la reazione chimica proceda come previsto.

Il catalizzatore per la reazione: apporto di energia

Affinché i gas precursori reagiscano e formino un solido, devono essere attivati con energia. La modalità di apporto energetico è una caratteristica distintiva del tipo di CVD.

Il metodo più comune è l'energia termica. Il substrato viene riscaldato a una temperatura molto elevata, spesso tra 800°C e 900°C. Quando i gas precursori più freddi entrano in contatto con il substrato caldo, il calore fornisce l'energia necessaria per innescare la reazione chimica sulla sua superficie.

Il meccanismo di deposizione: dal gas al film solido

Una volta energizzate, le molecole di gas si scompongono (dissociano) in atomi e molecole reattive. Queste specie si muovono quindi (diffondono) verso la superficie del substrato.

Sulla superficie calda, queste specie reattive subiscono una serie di reazioni chimiche, legandosi al substrato e tra loro. Questo processo atomistico accumula un film solido stabile che aderisce saldamente al substrato.

Comprendere i compromessi e le variazioni

Sebbene potente, il processo CVD non è una soluzione valida per tutti. Le condizioni specifiche richieste creano importanti compromessi che hanno portato allo sviluppo di diverse tecniche CVD.

L'alta temperatura è un'arma a doppio taglio

La CVD termica tradizionale richiede temperature estremamente elevate per ottenere film cristallini di elevata purezza. Ciò produce un'eccellente qualità del materiale.

Tuttavia, queste alte temperature possono danneggiare o distruggere substrati sensibili al calore, come plastiche, alcuni metalli o componenti elettronici complessi.

CVD potenziata al plasma (PE-CVD) per temperature più basse

Per superare il limite di temperatura, viene utilizzata una variante chiamata CVD potenziata al plasma (PE-CVD). In questo metodo, una fonte di energia come microonde o radiofrequenza (RF) viene utilizzata per ionizzare il gas in un plasma.

Questo plasma contiene ioni e radicali altamente reattivi che possono formare un film a temperature molto più basse. Ciò rende possibile rivestire materiali sensibili alla temperatura che sarebbero incompatibili con la CVD termica.

Complessità e controllo del processo

La CVD è un processo sofisticato che richiede un controllo preciso di tutte le variabili. Il processo può essere lento, a volte richiedendo giorni o settimane per far crescere uno strato significativo.

Inoltre, a volte possono formarsi sottoprodotti indesiderati accanto al film desiderato (come la grafite che si forma durante la crescita del diamante), richiedendo ai tecnici di interrompere periodicamente il processo per la pulizia.

Fare la scelta giusta per il tuo obiettivo

La selezione dell'approccio CVD corretto dipende interamente dai requisiti del tuo materiale e dai limiti del tuo substrato.

- Se il tuo obiettivo principale è la massima purezza del film e la qualità cristallina possibile: la CVD termica ad alta temperatura è spesso il metodo preferito, a condizione che il tuo substrato possa resistere al calore.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura: la CVD potenziata al plasma (PE-CVD) è la scelta essenziale, poiché consente la deposizione a temperature significativamente più basse.

Comprendendo questi principi fondamentali, puoi sfruttare efficacemente la CVD per ingegnerizzare materiali con proprietà controllate con precisione fin dalle fondamenta.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | Trasforma i precursori gassosi in un film solido su un substrato riscaldato. |

| Variabili chiave | Temperatura, pressione e composizione del gas. |

| Metodo principale | CVD Termica (Alta temperatura: 800-900°C). |

| Variazione chiave | CVD potenziata al plasma (PE-CVD) per temperature più basse. |

| Vantaggio principale | Crea materiali ad alte prestazioni e di elevata purezza con controllo preciso. |

| Limitazione principale | Le alte temperature possono danneggiare i substrati sensibili. |

Pronto a ingegnerizzare materiali con precisione?

Sia che tu debba sviluppare rivestimenti ad alta purezza per wafer semiconduttori o depositare film sottili su componenti sensibili alla temperatura, l'attrezzatura giusta è fondamentale. KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi i sistemi CVD, per aiutarti a raggiungere una qualità e prestazioni dei materiali senza pari.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono soddisfare i tuoi specifici obiettivi di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione