Nell'industria dei semiconduttori, la deposizione chimica da vapore (CVD) è un processo fondamentale utilizzato per costruire le strutture microscopiche di un circuito integrato. Funziona introducendo gas reattivi in una camera, che poi si decompongono e formano un film solido di elevata purezza e ultrasottile sulla superficie di un wafer di silicio. Questi strati precisi di materiale sono i blocchi costitutivi essenziali per transistor, memoria e processori.

La sfida principale nella realizzazione di un chip per computer è costruire una città tridimensionale composta da miliardi di componenti microscopici. La CVD è il metodo principale per aggiungere ogni "piano" o strato a tale città, depositando i materiali specifici—conduttori, isolanti e semiconduttori—esattamente dove sono necessari.

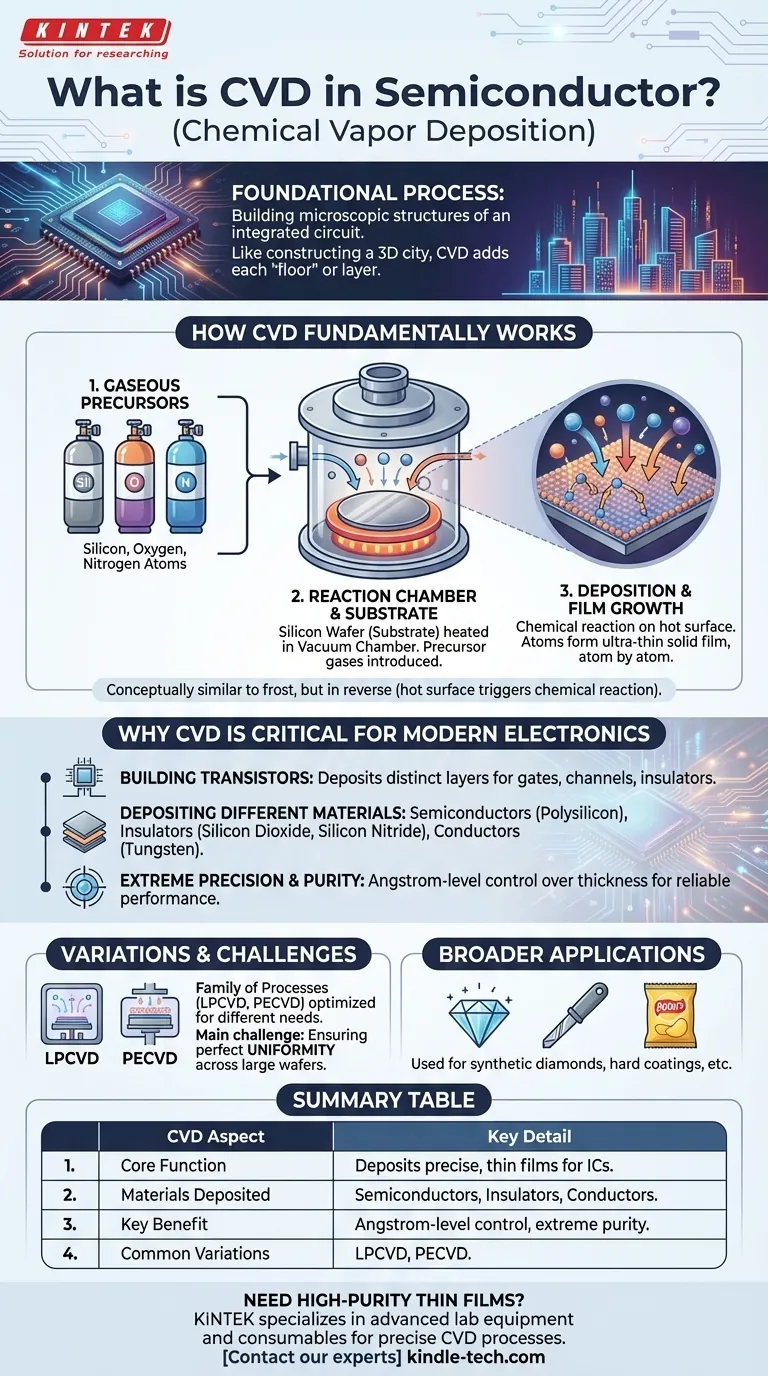

Come funziona fondamentalmente la CVD

In sostanza, la CVD è un modo sofisticato per "far crescere" un materiale solido a partire da un gas. Il processo avviene in un ambiente altamente controllato per garantire l'estrema purezza e uniformità richieste per l'elettronica moderna.

Il principio fondamentale: precursori gassosi

Il processo inizia non con un blocco solido di materiale, ma con uno o più gas volatili noti come precursori. Questi gas contengono gli atomi (come silicio, ossigeno o azoto) che alla fine formeranno il film solido.

La camera di reazione e il substrato

Un wafer di silicio, che funge da base o substrato, viene posizionato all'interno di una camera a vuoto. Questa camera viene quindi riscaldata a una temperatura specifica, spesso molto elevata. I gas precursori vengono dosati con precisione e introdotti nella camera.

Deposizione e crescita del film

Sulla superficie calda del wafer viene innescata una reazione chimica. I gas precursori reagiscono o si decompongono, lasciando dietro di sé gli atomi solidi desiderati che si legano alla superficie del wafer. Atomo per atomo, un film sottile solido e uniforme cresce sull'intero wafer.

Questo è concettualmente simile al modo in cui si forma la brina su un vetro freddo, ma al contrario: si basa su una superficie calda per innescare una reazione chimica da un gas, piuttosto che su una superficie fredda che provoca un cambiamento fisico da un vapore.

Perché la CVD è fondamentale per l'elettronica moderna

Senza la CVD, il progresso esponenziale della Legge di Moore e la creazione di dispositivi potenti ed economici sarebbero impossibili. È una pietra angolare della fabbricazione dei semiconduttori.

Costruire transistor strato per strato

Un moderno microprocessore è una struttura tridimensionale complessa. La CVD è la tecnologia utilizzata per depositare le decine di strati distinti che formano le porte, i canali e le barriere isolanti di ogni singolo transistor sul chip.

Deposizione di diversi tipi di materiali

La CVD non è uno strumento a scopo singolo. Modificando i gas precursori, i produttori possono depositare diversi tipi di materiali cruciali per la funzione di un circuito:

- Semiconduttori: Come il polisilicio per le porte dei transistor.

- Isolanti (Dielettrici): Come il biossido di silicio o il nitruro di silicio per isolare tra loro gli strati conduttivi.

- Conduttori: Come il tungsteno o altri metalli per formare le connessioni.

Abilitare precisione ed estrema purezza

Le prestazioni di un chip sono direttamente collegate alla qualità dei suoi strati di materiale. La CVD consente un controllo a livello di Angstrom sullo spessore del film (un Angstrom è un decimo di nanometro) e garantisce una purezza eccezionalmente elevata, essenziale per prestazioni elettriche affidabili.

Comprendere i compromessi e le variazioni

Sebbene il principio della CVD sia semplice, la sua implementazione è altamente complessa e comporta notevoli sfide ingegneristiche.

È una famiglia di processi

"CVD" è un termine generico per una famiglia di tecnologie correlate, ciascuna ottimizzata per materiali e requisiti diversi. Vengono utilizzate variazioni come la CVD a bassa pressione (LPCVD) e la CVD potenziata al plasma (PECVD) per depositare film a temperature e velocità diverse.

La sfida dell'uniformità

Una delle principali sfide nella CVD è garantire che il film depositato abbia esattamente lo stesso spessore e le stesse proprietà su tutta la superficie del wafer, che può avere un diametro fino a 300 mm (12 pollici). Qualsiasi variazione può portare a chip difettosi.

Applicazioni più ampie oltre i semiconduttori

Lo stesso principio fondamentale di deposizione di un film durevole e di elevata purezza da un gas è utilizzato in molti altri settori. Viene utilizzato per creare diamanti sintetici, applicare rivestimenti duri su utensili da taglio e persino depositare il sottile strato di alluminio all'interno di una busta di patatine.

Fare la scelta giusta per il tuo obiettivo

Comprendere la CVD significa riconoscere il suo ruolo di primitiva fondamentale di produzione. Il modo in cui si applica questa conoscenza dipende dal proprio obiettivo specifico.

- Se il tuo obiettivo principale è la progettazione e la fabbricazione di chip: La CVD è lo strumento di costruzione principale utilizzato per tradurre il tuo schema di circuito in un dispositivo fisico multistrato su un wafer.

- Se il tuo obiettivo principale è la scienza dei materiali: La CVD è una tecnica di sintesi versatile per creare film sottili cristallini e amorfi di elevata purezza da reagenti gassosi.

- Se il tuo obiettivo principale è la strategia aziendale o tecnologica: La CVD è una tecnologia abilitante critica i cui progressi in precisione e costo influiscono direttamente sulle prestazioni, sulla scalabilità e sull'economia di tutto il mondo digitale.

Afferrare questo singolo processo è un passo fondamentale per capire come viene costruito fisicamente tutta la tecnologia moderna.

Tabella riassuntiva:

| Aspetto della CVD | Dettaglio chiave |

|---|---|

| Funzione principale | Deposita film sottili e precisi su wafer di silicio per costruire circuiti integrati. |

| Materiali depositati | Semiconduttori (es. polisilicio), Isolanti (es. biossido di silicio), Conduttori (es. tungsteno). |

| Vantaggio chiave | Consente il controllo a livello di Angstrom e un'estrema purezza per prestazioni affidabili del chip. |

| Variazioni comuni | LPCVD (CVD a bassa pressione), PECVD (CVD potenziata al plasma). |

Hai bisogno di film sottili di elevata purezza per la tua ricerca sui semiconduttori o sui materiali? KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per processi CVD precisi. Le nostre soluzioni aiutano i laboratori a raggiungere l'uniformità e la purezza richieste per l'elettronica all'avanguardia e lo sviluppo di materiali. Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi obiettivi specifici di fabbricazione o ricerca.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione