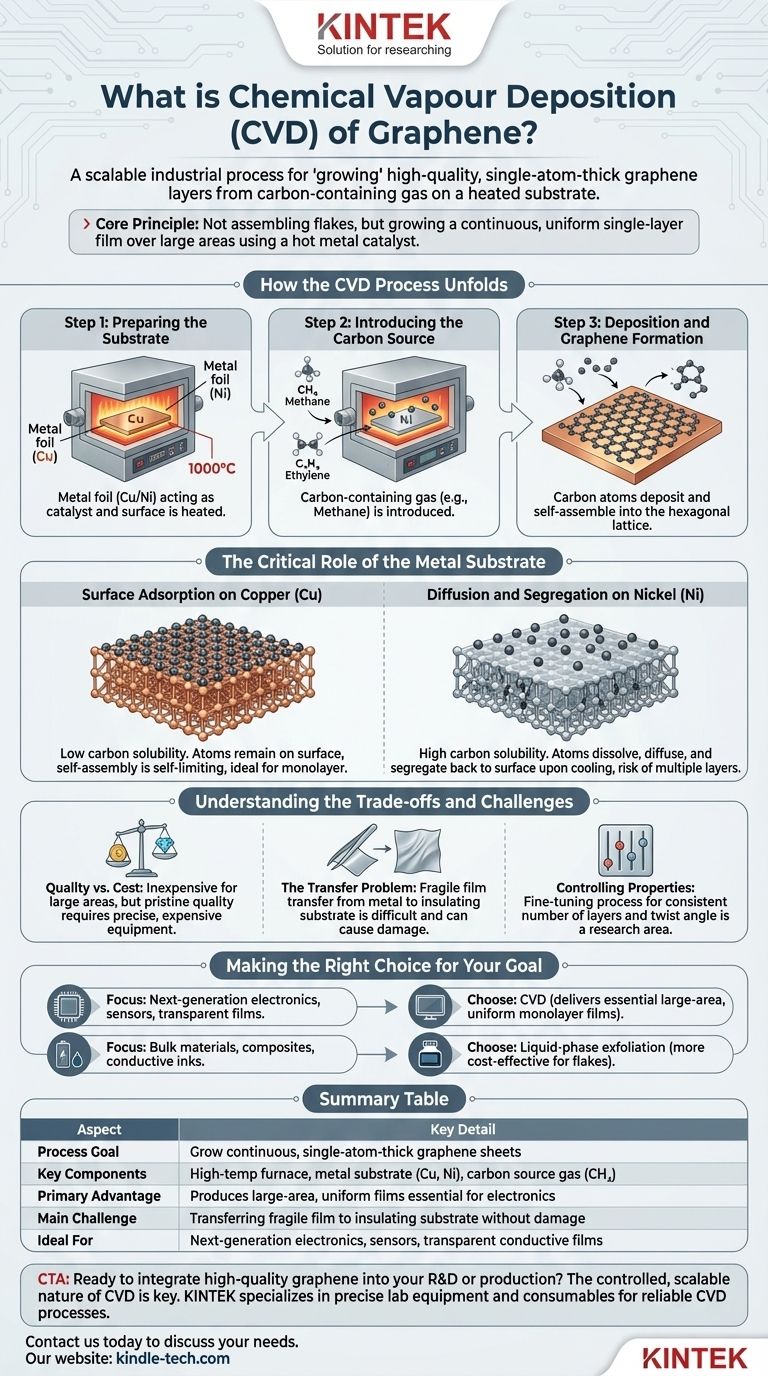

In sostanza, la deposizione chimica da vapore (CVD) è un processo industriale scalabile per "coltivare" strati di grafene di alta qualità, spessi un singolo atomo. Comporta l'introduzione di un gas contenente carbonio su un substrato riscaldato, tipicamente un foglio metallico, dove il gas si decompone e gli atomi di carbonio si dispongono nella caratteristica struttura a nido d'ape. Questo metodo è la tecnica più promettente e ampiamente utilizzata per produrre i film di grafene uniformi e su larga scala richiesti per le applicazioni elettroniche.

Il principio fondamentale della CVD non riguarda l'assemblaggio di scaglie, ma la crescita di un foglio continuo. Scomponendo i gas a base di carbonio su un catalizzatore metallico caldo, gli ingegneri possono formare un film uniforme a strato singolo su vaste aree, un'impresa difficile con altri metodi.

Come si svolge il processo CVD

Il metodo CVD è una sequenza di eventi attentamente controllata che avviene all'interno di un forno ad alta temperatura. Ogni fase è fondamentale per la qualità del film di grafene finale.

Fase 1: Preparazione del substrato

Il processo inizia con un substrato, che funge sia da catalizzatore che da superficie di crescita. Sono comuni le scelte di fogli di metalli come rame (Cu) o nichel (Ni). Questo substrato viene posto all'interno di una camera di reazione e riscaldato ad alta temperatura, tipicamente intorno ai 1000°C.

Fase 2: Introduzione della fonte di carbonio

Una volta che il substrato è caldo, viene introdotto nella camera un gas precursore contenente carbonio. I gas comuni includono metano (CH₄), etilene (C₂H₄) o acetilene (C₂H₂). La versatilità della CVD consente l'uso di varie fonti di carbonio, inclusi liquidi, solidi e persino plastica di scarto.

Fase 3: Deposizione e formazione del grafene

A queste alte temperature, il gas idrocarburico si decompone. Gli atomi di carbonio vengono liberati e iniziano a depositarsi sulla superficie del substrato metallico caldo. Questi atomi si dispongono quindi nella stabile struttura reticolare esagonale che definisce il grafene.

Il ruolo critico del substrato metallico

La scelta del substrato metallico non è arbitraria; cambia fondamentalmente il modo in cui si forma lo strato di grafene. La differenza chiave risiede nella misura in cui il metallo scioglie il carbonio ad alte temperature.

Adsorbimento superficiale sul rame (Cu)

Il rame ha una solubilità del carbonio molto bassa. Ciò significa che gli atomi di carbonio non si dissolvono nel metallo di massa. Invece, rimangono sulla superficie e si auto-assemblano. Questo processo è in gran parte autolimitante, arrestandosi tipicamente una volta che si è formato un singolo strato completo di grafene, rendendo il rame il substrato ideale per produrre grafene monostrato di alta qualità.

Diffusione e segregazione sul nichel (Ni)

Al contrario, il nichel ha un'elevata solubilità del carbonio. Ad alte temperature, gli atomi di carbonio si dissolvono e diffondono all'interno della massa del foglio di nichel. Quando il sistema viene raffreddato, la solubilità diminuisce e il carbonio assorbito "precipita" o si separa nuovamente verso la superficie, formando lo strato di grafene. Questo processo è più difficile da controllare e può comportare più strati o film meno uniformi.

Comprendere i compromessi e le sfide

Sebbene la CVD sia il metodo principale per la produzione di grafene di alta qualità, è essenziale comprenderne i limiti pratici.

Qualità rispetto al costo

La CVD è considerata relativamente economica per la produzione di film su larga scala rispetto a metodi come l'esfoliazione meccanica ("metodo dello scotch tape"). Tuttavia, ottenere grafene incontaminato e privo di difetti richiede ancora attrezzature costose e un controllo preciso dei parametri di processo come temperatura, pressione e flusso di gas.

Il problema del trasferimento

Il grafene viene coltivato su un foglio metallico, ma per la maggior parte delle applicazioni elettroniche deve trovarsi su un substrato isolante come il silicio. Il processo di trasferimento del film fragile, spesso un atomo di spessore, dal metallo alla sua destinazione finale è una sfida importante. Questa fase può introdurre rughe, strappi e contaminazione, degradando le eccezionali proprietà del materiale.

Controllo delle proprietà finali

Le caratteristiche elettriche del grafene dipendono in modo significativo da fattori come il numero di strati e l'angolo di torsione tra di essi se si formano più strati. La messa a punto del processo CVD per controllare questi fattori con perfetta coerenza rimane un'area significativa di ricerca e sviluppo.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di produzione del grafene dipende interamente dai requisiti dell'applicazione finale.

- Se il tuo obiettivo principale sono l'elettronica di prossima generazione, i sensori o i film conduttivi trasparenti: la CVD è l'unico metodo praticabile perché fornisce i film monostrato uniformi, di alta qualità e su larga scala essenziali.

- Se il tuo obiettivo principale sono materiali di massa come compositi, inchiostri conduttivi o additivi per batterie: i metodi come l'esfoliazione in fase liquida sono spesso più convenienti, poiché la perfezione assoluta di un foglio a strato singolo è meno critica rispetto alla produzione di grandi quantità di scaglie di grafene.

In definitiva, la forza della CVD risiede nella sua capacità unica di coltivare un foglio di grafene continuo e di alta qualità, rendendola la tecnica di produzione fondamentale per il futuro dell'elettronica.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Obiettivo del processo | Coltivare fogli di grafene continui, spessi un singolo atomo |

| Componenti chiave | Forno ad alta temperatura, substrato metallico (es. Cu, Ni), gas fonte di carbonio (es. CH₄) |

| Vantaggio principale | Produce film uniformi su larga scala essenziali per l'elettronica |

| Sfida principale | Trasferire il fragile film su un substrato isolante senza danneggiarlo |

| Ideale per | Elettronica di prossima generazione, sensori, film conduttivi trasparenti |

Pronto a integrare grafene di alta qualità nella tua R&S o produzione?

La natura controllata e scalabile della deposizione chimica da vapore è fondamentale per sbloccare il potenziale del grafene nelle applicazioni avanzate. KINTEK è specializzata nelle apparecchiature di laboratorio precise e nei materiali di consumo necessari per processi CVD affidabili, servendo le esigenze rigorose dei laboratori di scienza dei materiali ed elettronica.

Contattaci oggi stesso per discutere come le nostre soluzioni possono aiutarti a ottenere una crescita di grafene coerente e di alta qualità per i tuoi progetti più innovativi.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

Domande frequenti

- Quanto è spesso il rivestimento CVD? Ottimizza la resistenza all'usura e la durata del tuo utensile

- Quali sono gli svantaggi principali della deposizione chimica da vapore (CVD)? Navigare le sfide nella produzione di film sottili

- Qual è la conduttività del grafene CVD? Sbloccare il suo vero potenziale per le tue applicazioni

- Quali sono i metodi di deposizione CVD? Scegliere la fonte di energia giusta per il vostro film sottile

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Qual è il processo di rivestimento per deposizione sotto vuoto? Creare film sottili durevoli e ad alte prestazioni

- Cosa succede alla deposizione di atomi sulle superfici ad alta temperatura? Controllare la crescita del film con l'energia termica

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione