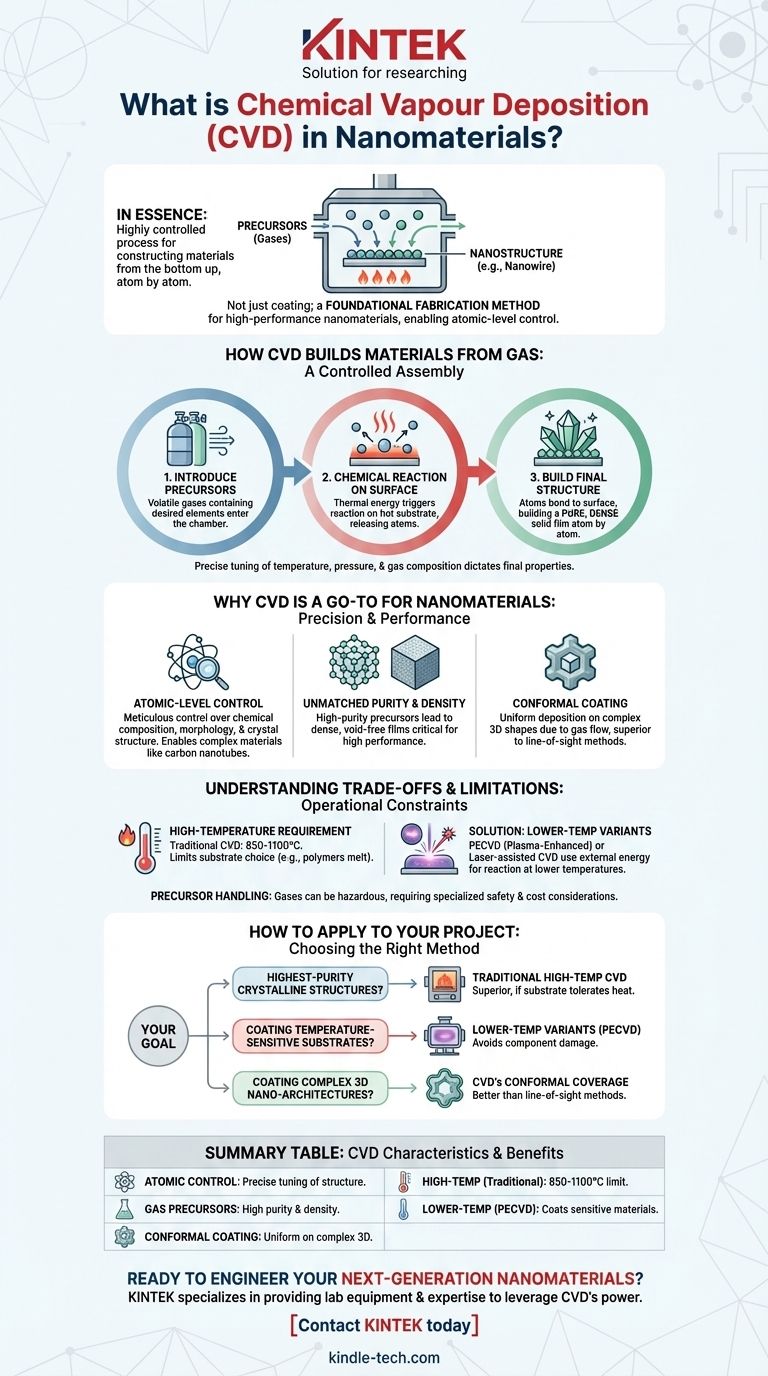

In sintesi, la Deposizione Chimica da Fase Vapore (CVD) è un processo altamente controllato per la costruzione di materiali, inclusi i nanomateriali, dal basso verso l'alto. Implica l'introduzione di gas reattivi (precursori) in una camera dove si decompongono e si depositano su una superficie riscaldata (substrato), formando un film solido o una struttura ad alta purezza come un nanofilo.

La CVD non è solo una tecnica di rivestimento; è un metodo di fabbricazione fondamentale per nanomateriali ad alte prestazioni. La sua forza principale risiede nella sua eccezionale capacità di controllare la struttura, la purezza e le proprietà dei materiali a livello atomico, rendendola indispensabile per l'elettronica avanzata e la scienza dei materiali.

Come la CVD costruisce materiali dal gas

Per capire perché la CVD è così cruciale per i nanomateriali, dobbiamo prima esaminare il suo meccanismo fondamentale. È un processo di assemblaggio controllato, non solo di applicazione.

Il Principio Fondamentale: Una Reazione Chimica su una Superficie

Il processo inizia introducendo uno o più gas precursori volatili in una camera di reazione. Questi gas contengono gli elementi che si desidera depositare.

Quando questi gas entrano in contatto con un substrato riscaldato, l'energia termica innesca una reazione chimica. Questa reazione scompone le molecole del precursore, rilasciando gli atomi desiderati.

Il Ruolo del Substrato

Il substrato funge da base su cui cresce il nuovo materiale. La sua temperatura è un parametro critico che determina la velocità e la natura della reazione chimica.

Gli atomi liberati dai precursori gassosi si legano quindi a questa superficie riscaldata, creando uno strato solido e stabile.

Costruire la Struttura Finale

Nel tempo, questo processo costruisce un film solido atomo per atomo. Poiché è costruito dalla fase gassosa, il materiale può essere eccezionalmente puro e denso.

Regolando con precisione i parametri del processo – come temperatura, pressione e composizione del gas – gli ingegneri possono dettare le proprietà finali del materiale, dalla sua struttura cristallina al suo spessore.

Perché la CVD è una scelta preferita per i nanomateriali

Le caratteristiche uniche del processo CVD lo rendono eccezionalmente adatto al mondo esigente della nanotecnologia, dove la precisione è fondamentale.

Controllo a Livello Atomico

La CVD consente un controllo meticoloso sul prodotto finale. La regolazione dei parametri di deposizione permette la fabbricazione di materiali con una specifica composizione chimica, morfologia e struttura cristallina. È così che vengono coltivati materiali come i nanotubi di carbonio a parete singola o i nanofili di GaN strutturati con precisione.

Purezza e Densità Ineguagliabili

Poiché i precursori sono allo stato gassoso, è possibile utilizzare fonti altamente raffinate, portando a materiali finali di altissima purezza. La deposizione atomo per atomo produce anche film incredibilmente densi e privi di vuoti, il che è fondamentale per applicazioni ad alte prestazioni.

Rivestimento Conforme su Forme Complesse

Uno dei vantaggi più significativi della CVD è la sua capacità di creare rivestimenti conformi. Poiché i precursori gassosi fluiscono intorno a un oggetto, la deposizione avviene uniformemente su tutte le superfici. Questo effetto "avvolgente" è essenziale per rivestire nanostrutture tridimensionali complesse dove i metodi a linea di vista fallirebbero.

Comprendere i compromessi e le limitazioni

Nessun processo è perfetto. Per utilizzare la CVD in modo efficace, è necessario comprenderne i vincoli operativi e quando un approccio diverso potrebbe essere necessario.

Il Requisito dell'Alta Temperatura

La limitazione più significativa della CVD tradizionale è l'alta temperatura di reazione, spesso tra 850-1100°C. Molti materiali del substrato, in particolare polimeri o alcuni componenti elettronici pre-lavorati, non possono sopportare questo calore senza fondere o danneggiarsi.

La Soluzione: Varianti a Bassa Temperatura

Per superare la limitazione del calore, sono state sviluppate varianti. Tecniche come la CVD assistita da plasma (PECVD) o la CVD assistita da laser utilizzano una fonte di energia esterna (plasma o laser) per avviare la reazione chimica, consentendo la deposizione a temperature molto più basse.

Gestione e Costo dei Precursori

I gas precursori utilizzati nella CVD possono essere costosi, tossici, corrosivi o infiammabili. Ciò richiede procedure di manipolazione specializzate e attrezzature di sicurezza, che possono aumentare il costo complessivo e la complessità dell'operazione.

Come applicare questo al tuo progetto

La scelta del metodo di fabbricazione dipende interamente dai requisiti del materiale e dalle limitazioni del substrato del tuo obiettivo specifico.

- Se il tuo obiettivo principale è produrre strutture cristalline della massima purezza (come i nanotubi di carbonio a parete singola): La CVD tradizionale ad alta temperatura è spesso il metodo superiore, a condizione che il tuo substrato possa tollerare il calore.

- Se il tuo obiettivo principale è rivestire substrati sensibili alla temperatura (come polimeri o alcuni componenti elettronici): Devi esplorare varianti a bassa temperatura come la CVD assistita da plasma (PECVD) per evitare di danneggiare il tuo componente.

- Se il tuo obiettivo principale è rivestire nano-architetture tridimensionali complesse: L'eccellente copertura conforme della CVD la rende una scelta di gran lunga migliore rispetto ai metodi a linea di vista come lo sputtering o l'evaporazione.

In definitiva, padroneggiare la CVD significa sfruttare il suo controllo preciso per ingegnerizzare i materiali del futuro, uno strato alla volta.

Tabella riassuntiva:

| Caratteristica CVD | Beneficio per i Nanomateriali |

|---|---|

| Controllo a Livello Atomico | Regolazione precisa della composizione, morfologia e struttura cristallina (es. nanotubi di carbonio). |

| Precursori in Fase Gassosa | Consente materiali finali eccezionalmente puri e densi. |

| Rivestimento Conforme | Deposizione uniforme su nanostrutture 3D complesse, a differenza dei metodi a linea di vista. |

| Requisito di Alta Temperatura | La CVD tradizionale richiede 850-1100°C, limitando la scelta del substrato. |

| Varianti a Bassa Temperatura (es. PECVD) | Consente il rivestimento di materiali sensibili alla temperatura come i polimeri. |

Pronto a Progettare i Tuoi Nanomateriali di Nuova Generazione con Precisione?

La Deposizione Chimica da Fase Vapore è la chiave per sbloccare i materiali ad alta purezza e alte prestazioni richiesti per applicazioni all'avanguardia nell'elettronica, nella fotonica e nella scienza dei materiali avanzati. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e competenze necessarie per sfruttare la potenza della CVD per il tuo progetto specifico.

Sia che tu stia coltivando nanotubi di carbonio, depositando film sottili su strutture 3D complesse, o necessiti di una soluzione per substrati sensibili alla temperatura, il nostro team può aiutarti a selezionare il sistema giusto e ottimizzare il tuo processo.

Contatta KINTEK oggi stesso per discutere come le nostre attrezzature e i nostri materiali di consumo specializzati possono aiutarti a raggiungere un controllo e una qualità ineguagliabili nella fabbricazione dei tuoi nanomateriali.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli