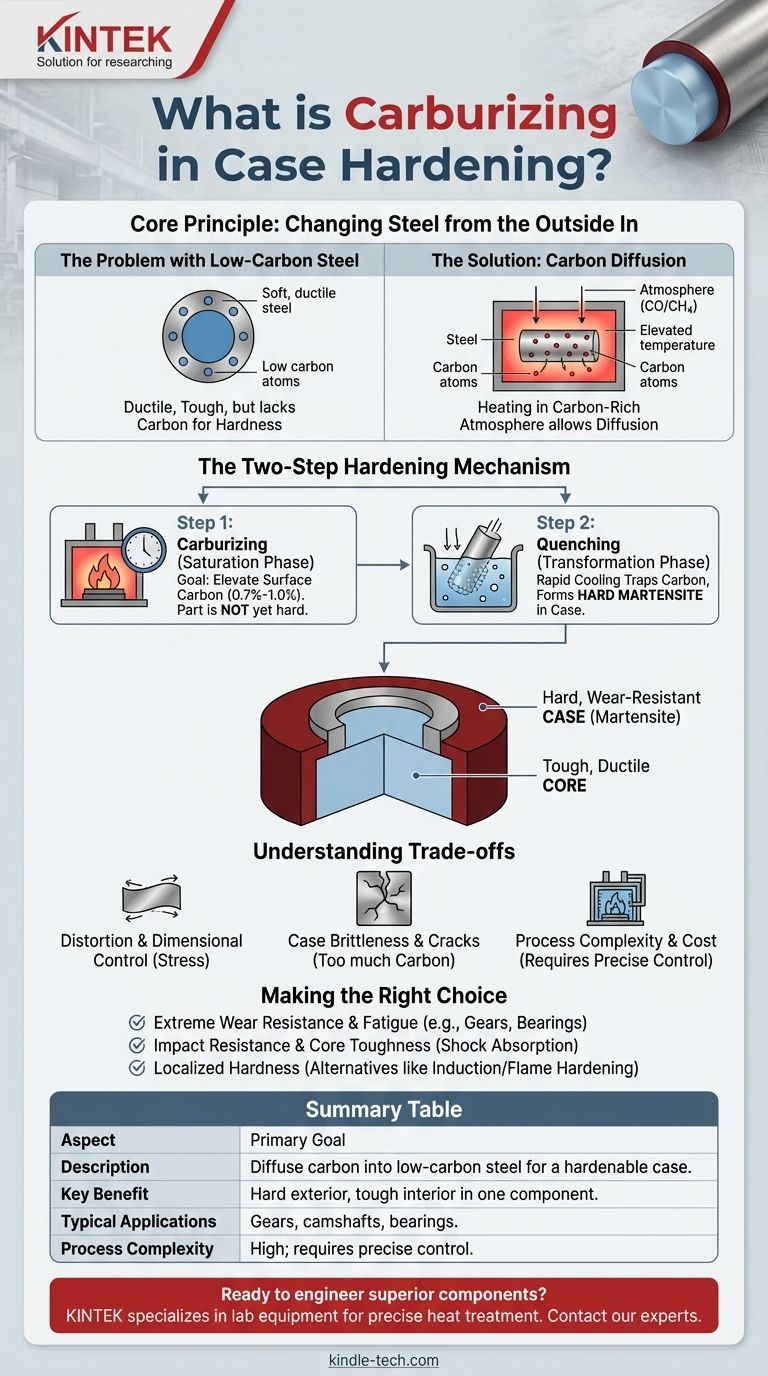

In metallurgia, la cementazione è un processo di trattamento termico utilizzato per diffondere il carbonio nella superficie dei componenti in acciaio a basso tenore di carbonio. È la fase fondamentale della maggior parte delle procedure di tempra superficiale, che crea uno strato superficiale con un maggiore contenuto di carbonio. Questa superficie arricchita può quindi essere temprata tramite tempra, ottenendo un pezzo finito che presenta un esterno eccezionalmente duro e resistente all'usura e un interno tenace e duttile.

La cementazione, di per sé, non rende duro l'acciaio. Piuttosto, modifica la composizione chimica della superficie, creando un "rivestimento" che ha il potenziale per essere temprato. La durezza finale si ottiene solo dopo un successivo processo di raffreddamento rapido chiamato tempra.

Il Principio Fondamentale: Modificare l'Acciaio dall'Esterno Verso l'Interno

La cementazione risolve un problema fondamentale di ingegneria dei materiali: il compromesso tra durezza e tenacità. Modificando selettivamente solo la superficie, crea un materiale composito con le migliori proprietà di due acciai diversi.

Il Problema degli Acciai a Basso Tenore di Carbonio

Gli acciai a basso tenore di carbonio (tipicamente con meno dello 0,3% di carbonio) sono apprezzati per la loro duttilità, tenacità ed eccellente formabilità. Tuttavia, mancano di sufficiente carbonio per essere significativamente temprati tramite trattamento termico. Non possono formare la dura struttura martensitica richiesta per un'elevata resistenza all'usura.

La Soluzione: Diffusione del Carbonio

La cementazione supera questa limitazione riscaldando il componente in acciaio a basso tenore di carbonio in un'atmosfera controllata e ricca di carbonio. A temperature elevate (tipicamente 1550-1750°F o 840-950°C), la struttura cristallina dell'acciaio si apre e gli atomi di carbonio provenienti dall'atmosfera circostante sono in grado di migrare, o diffondere, nella superficie.

Controllo della Profondità del Rivestimento

La profondità di questo strato arricchito di carbonio, nota come profondità del rivestimento, è un parametro di progettazione critico. È controllata principalmente da due fattori: temperatura e tempo. Temperature più elevate e tempi di esposizione più lunghi consentono al carbonio di penetrare più in profondità nel materiale.

Il Meccanismo di Tempra in Due Fasi

Ottenere le proprietà finali desiderate è un processo distinto in due fasi. Confondere la cementazione con l'intero processo di tempra è un malinteso comune.

Fase 1: Cementazione (Fase di Saturazione)

Questa è la fase di diffusione. Il pezzo d'acciaio viene "mantenuto" ad alta temperatura in un'atmosfera contenente una fonte di carbonio, come monossido di carbonio (CO) o metano (CH4). L'obiettivo è aumentare il contenuto di carbonio superficiale a un livello target, spesso tra lo 0,7% e l'1,0%. Dopo questa fase, il pezzo è composizionalmente diverso, ma non è ancora duro.

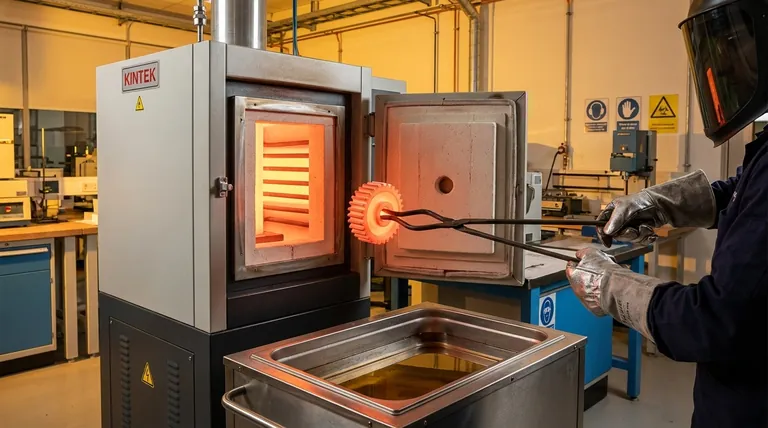

Fase 2: Tempra (Fase di Trasformazione)

Immediatamente dopo la cementazione o dopo una fase di riscaldamento separata, il pezzo viene raffreddato rapidamente, o tempra, tipicamente in olio, acqua o polimero. Questo raffreddamento rapido intrappola gli atomi di carbonio diffusi all'interno del reticolo cristallino dell'acciaio, forzando la formazione di una microstruttura molto dura e fragile chiamata martensite nel rivestimento ad alto tenore di carbonio. Il cuore a basso tenore di carbonio non ha abbastanza carbonio per formare una quantità significativa di martensite, quindi rimane morbido e tenace.

Comprendere i Compromessi

Sebbene potente, la cementazione è un processo complesso con sfide intrinseche che devono essere gestite per un'applicazione di successo.

Distorsione e Controllo Dimensionale

L'intenso ciclo termico di riscaldamento e raffreddamento rapido introduce uno stress significativo nel materiale. Ciò può causare l'incurvamento, il restringimento o l'espansione dei componenti, richiedendo un attento controllo del processo e spesso la necessità di rettifica o lavorazione post-tempra per soddisfare tolleranze ristrette.

Fragilità del Rivestimento e Crepe da Rettifica

Se il contenuto di carbonio nel rivestimento diventa troppo elevato o il rivestimento è troppo profondo, la superficie può diventare eccessivamente fragile e soggetta a crepe sotto carico o durante le operazioni di rettifica finale. Esiste un delicato equilibrio tra il raggiungimento della massima resistenza all'usura e il mantenimento di una sufficiente tenacità superficiale.

Complessità e Costo del Processo

La cementazione in atmosfera richiede attrezzature per forni sofisticate con un controllo preciso della temperatura e della composizione del gas per gestire il potenziale di carbonio dell'atmosfera. Questa complessità lo rende un processo più costoso rispetto ai metodi di tempra superficiale più semplici come la tempra a induzione, specialmente per la produzione a basso volume.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della cementazione dipende interamente dalle esigenze meccaniche imposte al componente.

- Se la tua attenzione principale è rivolta all'estrema resistenza all'usura e alla resistenza a fatica: La cementazione è la scelta superiore per applicazioni ad alto carico come ingranaggi di trasmissione, alberi a camme e cuscinetti volventi.

- Se la tua attenzione principale è rivolta alla resistenza agli urti e alla tenacità del cuore: Il processo è ideale per parti che devono resistere a urti improvvisi senza fratturarsi, poiché il cuore duttile funge da ammortizzatore integrato.

- Se il tuo componente ha una geometria semplice e necessita solo di durezza localizzata: Considera alternative come la tempra a induzione o a fiamma, che possono essere più veloci ed economiche per aree superficiali specifiche.

In definitiva, la cementazione è uno strumento potente per ingegnerizzare un singolo componente che offre due set distinti, e spesso contraddittori, di proprietà meccaniche.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Obiettivo Principale | Diffondere il carbonio sulla superficie dell'acciaio a basso tenore di carbonio per creare un "rivestimento" temprabile. |

| Vantaggio Chiave | Combina un esterno duro e resistente all'usura con un interno tenace e duttile in un unico componente. |

| Applicazioni Tipiche | Ingranaggi, alberi a camme, cuscinetti e altre parti che richiedono elevata durezza superficiale e resistenza a fatica. |

| Complessità del Processo | Elevata; richiede un controllo preciso della temperatura, del tempo e dell'atmosfera ricca di carbonio. |

Pronto a progettare componenti con superiore resistenza all'usura e tenacità del cuore?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per processi di trattamento termico precisi come la cementazione. Che tu sia in R&S o nel controllo qualità, le nostre soluzioni ti aiutano a ottenere le proprietà esatte dei materiali richieste dalle tue applicazioni.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze metallurgiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa