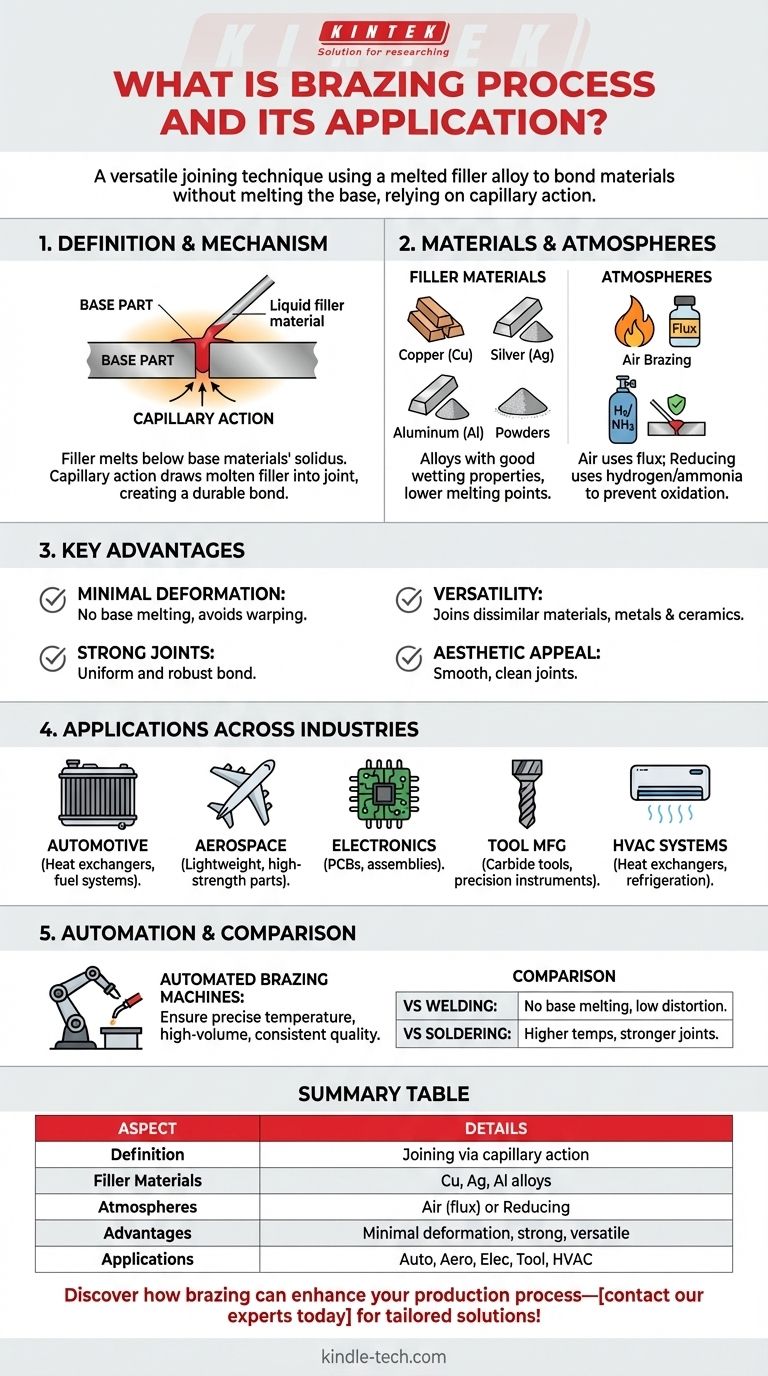

Il processo di brasatura è una tecnica di giunzione versatile e ampiamente utilizzata che comporta la fusione di un materiale d'apporto (tipicamente una lega) per unire due o più componenti metallici o ceramici. A differenza della saldatura, la brasatura non fonde i materiali di base, consentendo una deformazione minima e giunzioni forti ed esteticamente gradevoli. Il processo si basa sull'azione capillare per attirare il materiale d'apporto fuso negli spazi tra le parti, creando un legame durevole. La brasatura è adatta per unire materiali simili o dissimili, inclusi metalli e ceramiche, ed è comunemente utilizzata in settori come l'automotive, l'aerospaziale, l'elettronica e la produzione di utensili. È particolarmente efficace per componenti di precisione, complessi e multimateriale.

Punti chiave spiegati:

-

Definizione e meccanismo della brasatura:

- La brasatura è un processo di giunzione in cui un materiale d'apporto, con un punto di fusione inferiore a quello dei materiali di base, viene fuso e fatto fluire nella giunzione mediante azione capillare.

- I materiali di base vengono riscaldati a una temperatura superiore al liquidus del materiale d'apporto ma inferiore al suo solidus, assicurando che rimangano solidi mentre il materiale d'apporto si fonde e lega le parti.

-

Materiali d'apporto:

- Il materiale d'apporto è tipicamente una lega, come leghe a base di rame, argento o alluminio, scelta in base all'applicazione e ai materiali che vengono uniti.

- Il materiale d'apporto deve avere buone proprietà di bagnabilità per garantire un flusso e un'adesione corretti ai materiali di base.

-

Tipi di atmosfere di brasatura:

- Brasatura in aria: Eseguita all'aria aperta con l'uso di flussi per prevenire l'ossidazione e promuovere il flusso del materiale d'apporto.

- Brasatura in atmosfera riducente: Spesso eseguita in ambienti come idrogeno puro o ammoniaca dissociata per minimizzare l'ossidazione e migliorare la qualità della giunzione.

-

Vantaggi della brasatura:

- Deformazione minima: Poiché i materiali di base non fondono, la brasatura evita deformazioni o distorsioni, rendendola ideale per componenti di precisione.

- Giunzioni forti: L'azione capillare assicura un legame uniforme e robusto.

- Versatilità: Adatta per unire materiali dissimili, inclusi metalli e ceramiche.

- Appello estetico: Produce giunzioni lisce e pulite che sono visivamente gradevoli.

-

Applicazioni della brasatura:

- Industria automobilistica: Utilizzata per unire componenti come radiatori, scambiatori di calore e sistemi di alimentazione.

- Aerospaziale: Ideale per giunzioni leggere e ad alta resistenza nei componenti degli aeromobili.

- Elettronica: Comunemente utilizzata nei circuiti stampati e negli assemblaggi elettronici.

- Produzione di utensili: Efficace per unire utensili in metallo duro e altri strumenti di precisione.

- Sistemi HVAC: Utilizzata negli scambiatori di calore e nei sistemi di refrigerazione.

-

Macchine per la brasatura automatizzate:

- I moderni processi di brasatura spesso utilizzano macchine automatizzate per garantire un controllo preciso della temperatura e risultati coerenti.

- Queste macchine sono particolarmente vantaggiose per la produzione ad alto volume e per le applicazioni che richiedono una qualità ripetibile.

-

Confronto con altri metodi di giunzione:

- Brasatura vs. Saldatura: A differenza della saldatura, la brasatura non fonde i materiali di base, riducendo il rischio di distorsione e consentendo l'unione di materiali dissimili.

- Brasatura vs. Stagnatura (Saldatura dolce): La brasatura utilizza tipicamente temperature più elevate e materiali d'apporto più resistenti rispetto alla stagnatura, rendendola adatta per applicazioni più impegnative.

-

Considerazioni sul processo:

- Progettazione della giunzione: Una corretta progettazione della giunzione è fondamentale per garantire l'azione capillare e un legame forte.

- Preparazione della superficie: Le superfici devono essere pulite e prive di contaminanti per ottenere un'adesione ottimale.

- Controllo della temperatura: Un riscaldamento preciso è essenziale per fondere il materiale d'apporto senza danneggiare i materiali di base.

Comprendendo questi punti chiave, un acquirente di attrezzature o materiali di consumo per la brasatura può prendere decisioni informate sui materiali, sui processi e sui macchinari necessari per le proprie applicazioni specifiche.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Definizione | Processo di giunzione che utilizza un materiale d'apporto fuso tramite azione capillare. |

| Materiali d'apporto | Leghe a base di rame, argento o alluminio con buone proprietà di bagnabilità. |

| Tipi di atmosfera | Brasatura in aria (con flussi) o atmosfera riducente (es. idrogeno). |

| Vantaggi | Deformazione minima, giunzioni forti, versatilità ed estetica gradevole. |

| Applicazioni | Automotive, aerospaziale, elettronica, produzione di utensili, sistemi HVAC. |

| Automazione | Macchine automatizzate garantiscono un controllo preciso della temperatura e risultati coerenti. |

| Confronto | Differisce dalla saldatura (nessuna fusione del materiale di base) e dalla stagnatura (temperature più elevate). |

Scopri come la brasatura può migliorare il tuo processo produttivo: contatta oggi i nostri esperti per soluzioni su misura!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori