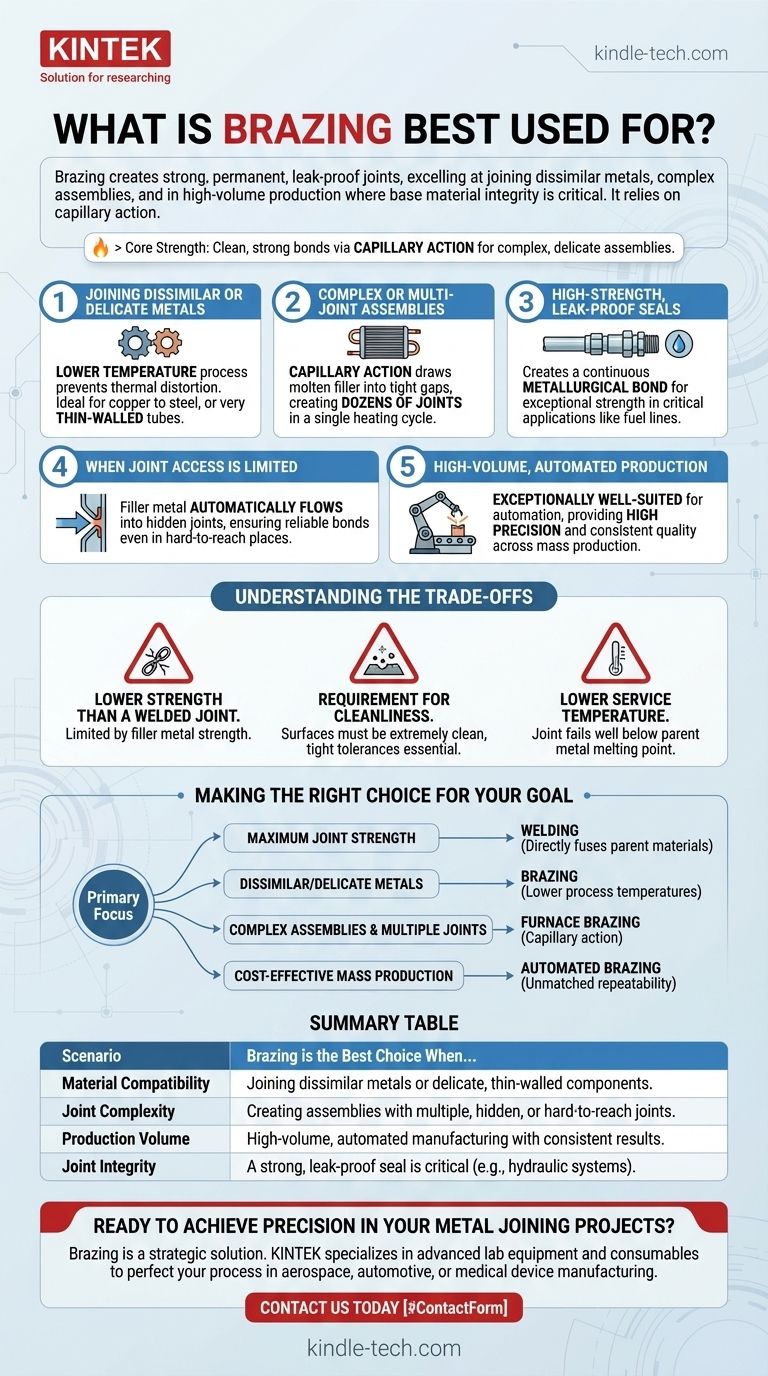

La brasatura è più indicata per creare giunti forti, permanenti e a tenuta stagna in una vasta gamma di applicazioni, dai componenti automobilistici e HVAC a complessi dispositivi aerospaziali e medici. Eccelle nell'unire metalli dissimili, nel creare assemblaggi complessi con giunti multipli o inaccessibili, ed è altamente adatta per la produzione automatizzata ad alto volume dove la precisione è fondamentale.

La brasatura dovrebbe essere il tuo processo di riferimento quando l'integrità dei materiali di base deve essere preservata e la geometria del giunto rende la saldatura impraticabile. La sua forza principale risiede nella capacità di creare legami puliti e forti utilizzando l'azione capillare, rendendola ideale per assemblaggi complessi, delicati o con giunti multipli.

Quando scegliere la brasatura: Caratteristiche chiave

Comprendere i principi fondamentali della brasatura rivela perché è la scelta superiore per determinate sfide ingegneristiche. Non è semplicemente un'alternativa alla saldatura, ma un processo distinto con vantaggi unici.

Per unire metalli dissimili o delicati

La brasatura avviene a una temperatura inferiore al punto di fusione dei materiali di base da unire.

Questo processo a bassa temperatura è fondamentale perché previene la distorsione termica, lo stress e il danneggiamento dei metalli di base. Questo lo rende il metodo ideale per unire metalli dissimili come il rame all'acciaio, o per unire tubi a parete molto sottile che verrebbero distrutti dalla saldatura.

Per assemblaggi complessi o con giunti multipli

La brasatura si basa sull'azione capillare, dove il metallo d'apporto fuso viene attirato nello spazio stretto tra i materiali di base, indipendentemente dalla gravità.

Questa proprietà unica consente un singolo ciclo di riscaldamento, spesso in un forno, per creare dozzine o addirittura centinaia di giunti contemporaneamente. Un esempio perfetto è uno scambiatore di calore, dove innumerevoli alette sono saldate a tubi in un'unica operazione, un compito che sarebbe impossibile con la saldatura.

Per sigillature ad alta resistenza e a tenuta stagna

Il processo di brasatura crea un legame metallurgico forte e continuo tra il metallo d'apporto e i materiali di base.

Ciò si traduce in un giunto sigillato eccezionalmente forte e a tenuta stagna, motivo per cui è affidabile per applicazioni critiche come raccordi idraulici, tubazioni del carburante e componenti per turbine a gas industriali.

Quando l'accesso al giunto è limitato

L'azione capillare consente al metallo d'apporto di fluire in giunti nascosti o interni dove l'accesso diretto con una torcia o un elettrodo di saldatura non è possibile.

Finché è possibile mantenere uno spazio costante, il metallo d'apporto fluirà automaticamente e riempirà l'intera area del giunto, garantendo un legame completo e affidabile anche in luoghi difficili da raggiungere.

Per la produzione automatizzata ad alto volume

Il processo di brasatura è eccezionalmente adatto all'automazione.

Le macchine automatiche per brasatura possono essere programmate per produrre enormi volumi di componenti con alta precisione e ripetibilità. Questo la rende una soluzione economicamente vantaggiosa per la produzione di massa in settori come l'automotive e l'elettronica, garantendo una qualità costante su migliaia di pezzi.

Comprendere i compromessi

Nessun processo è perfetto per ogni situazione. Per utilizzare la brasatura in modo efficace, devi anche comprenderne i limiti.

Resistenza inferiore rispetto a un giunto saldato

Sebbene un giunto brasato sia molto forte, in genere non è forte quanto un giunto saldato eseguito correttamente. La saldatura fonde i metalli di base stessi, creando un legame omogeneo che può eguagliare la resistenza del materiale genitore. La resistenza di un giunto brasato è limitata dal metallo d'apporto.

Requisito di pulizia e tolleranze strette

L'azione capillare funziona solo se le superfici sono estremamente pulite e lo spazio tra le parti è controllato con precisione. Eventuali contaminanti come olio o ossidi impediranno al metallo d'apporto di fluire correttamente. Ciò significa che la preparazione delle parti è un passaggio critico e non negoziabile.

Temperatura di servizio inferiore

Poiché il metallo d'apporto ha un punto di fusione inferiore rispetto ai materiali di base, un giunto brasato fallirà a una temperatura ben al di sotto del punto di fusione dei metalli genitore. Questo deve essere una considerazione chiave per i componenti utilizzati in ambienti ad alta temperatura.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo di giunzione corretto richiede l'allineamento dei punti di forza del metodo con l'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la massima resistenza del giunto sopra ogni altra cosa: La saldatura è spesso la scelta migliore, poiché fonde direttamente i materiali genitore.

- Se il tuo obiettivo principale è unire metalli dissimili o componenti delicati a parete sottile: La brasatura è la soluzione ideale grazie alle sue temperature di processo più basse.

- Se il tuo obiettivo principale è produrre assemblaggi complessi con giunti multipli e inaccessibili: La brasatura in forno è particolarmente adatta a questo compito grazie all'azione capillare.

- Se il tuo obiettivo principale è la produzione di massa economica di giunti forti e puliti: La brasatura automatizzata offre una ripetibilità e una velocità ineguagliabili per la produzione ad alto volume.

Comprendere questi principi fondamentali ti consente di selezionare la brasatura non solo come opzione, ma come soluzione di produzione strategica.

Tabella riassuntiva:

| Scenario | La brasatura è la scelta migliore quando... |

|---|---|

| Compatibilità dei materiali | Si uniscono metalli dissimili (es. rame all'acciaio) o componenti delicati a parete sottile senza danneggiarli. |

| Complessità del giunto | Si creano assemblaggi con giunti multipli, nascosti o difficili da raggiungere in un unico ciclo di riscaldamento. |

| Volume di produzione | Produzione ad alto volume e automatizzata che richiede risultati coerenti e ripetibili. |

| Integrità del giunto | Una sigillatura forte e a tenuta stagna è fondamentale, come nei sistemi idraulici o nei componenti aerospaziali. |

Pronto a raggiungere precisione e affidabilità nei tuoi progetti di giunzione metallica?

La brasatura è una soluzione strategica per creare legami forti e a tenuta stagna in assemblaggi complessi e metalli dissimili. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per perfezionare il tuo processo di brasatura. Che tu sia nel settore aerospaziale, automobilistico o della produzione di dispositivi medici, la nostra esperienza garantisce che i tuoi giunti soddisfino i più alti standard di qualità e durata.

Contattaci oggi utilizzando il modulo sottostante per discutere come KINTEK può supportare le esigenze di brasatura e giunzione metallica del tuo laboratorio. Costruiamo qualcosa di più forte insieme!

#ModuloDiContatto

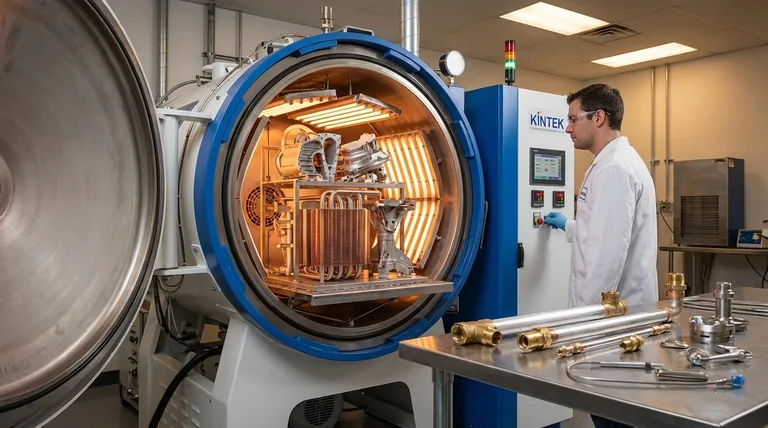

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura