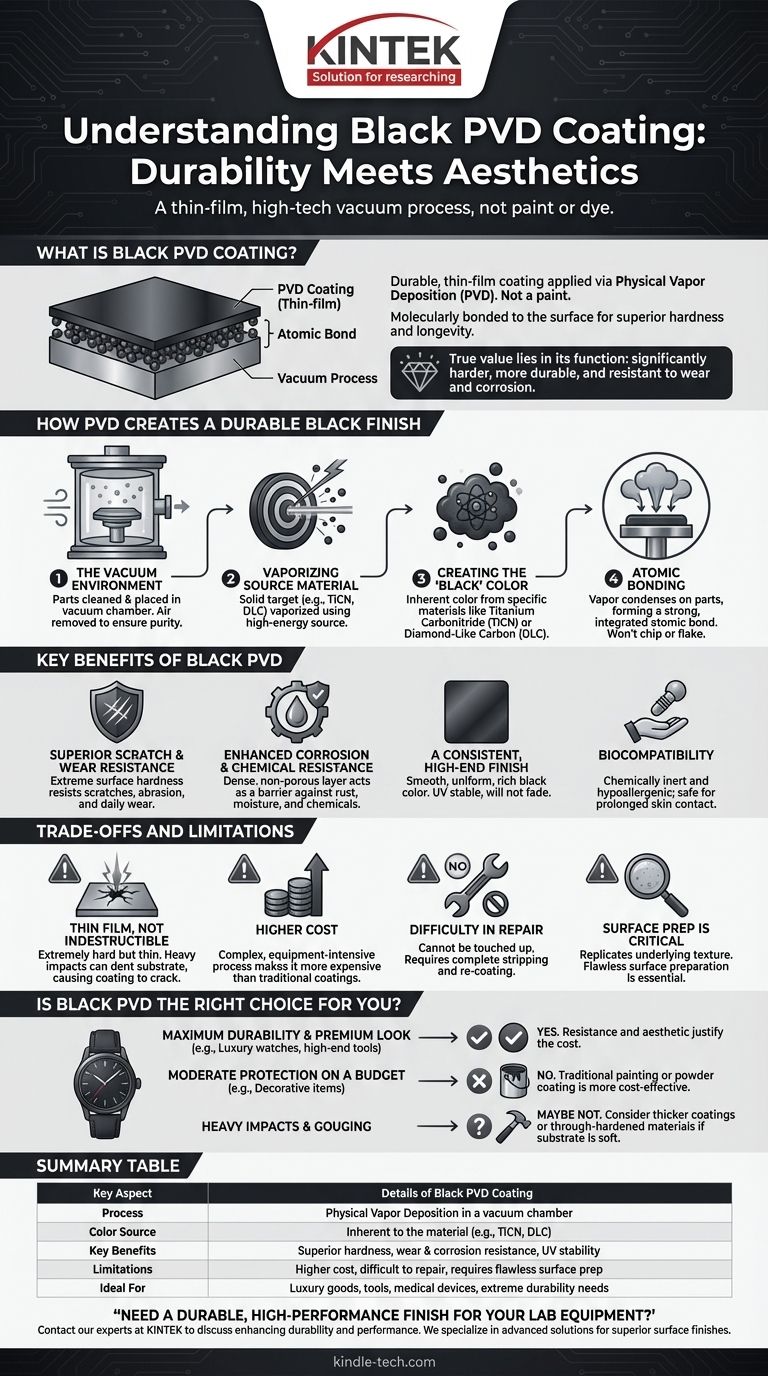

In sostanza, il PVD nero non è una vernice o una tintura, ma un rivestimento a film sottile e durevole applicato tramite un processo sottovuoto ad alta tecnologia. La deposizione fisica da fase vapore (PVD) prevede la vaporizzazione di un materiale solido, spesso un metallo o una ceramica, e la sua deposizione atomo per atomo su una superficie. Il colore "nero" è determinato dal materiale specifico utilizzato e dai parametri del processo, che conferiscono una finitura legata molecolarmente alla parte sottostante.

Sebbene sia spesso scelto per la sua estetica elegante e nera, il vero valore del rivestimento PVD risiede nella sua funzione. Crea una superficie significativamente più dura, più durevole e più resistente all'usura e alla corrosione rispetto ai metodi di finitura tradizionali.

Come il PVD crea una finitura nera durevole

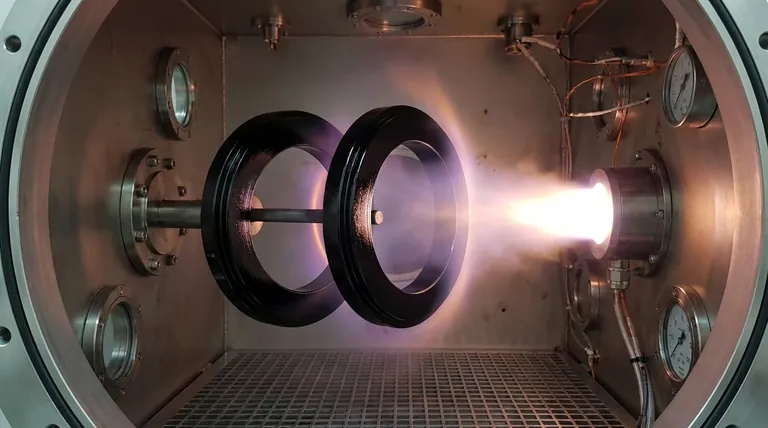

Comprendere il processo PVD rivela perché è fondamentalmente diverso dalla verniciatura o dalla placcatura. L'intera operazione si svolge all'interno di una camera a vuoto specializzata per garantire purezza e adesione.

L'ambiente sottovuoto

Innanzitutto, le parti da rivestire vengono meticolosamente pulite e collocate in una camera a vuoto. Tutta l'aria viene aspirata, creando un ambiente privo di contaminanti che potrebbero interferire con l'adesione del rivestimento.

Vaporizzazione del materiale sorgente

Viene quindi vaporizzato un "bersaglio" solido, scelto per le sue proprietà. Ciò avviene tipicamente utilizzando una fonte ad alta energia, come un arco elettrico o un campo magnetico (sputtering), che bombarda il bersaglio e rilascia atomi o piccoli gruppi di atomi.

Creazione del colore "Nero"

Il colore del rivestimento PVD è intrinseco al materiale depositato. Per una finitura nera, i materiali comuni includono il Carbonitruro di Titanio (TiCN) o composizioni specializzate come il Nitruro di Cromo (CrN) e il Carbonio simile al Diamante (DLC). Questi materiali sono naturalmente grigio scuro o neri quando applicati come film sottile.

Legame atomico

Il materiale vaporizzato attraversa la camera a vuoto e si condensa sulle parti. A causa dell'energia coinvolta, il rivestimento non si limita a poggiare sopra; forma un legame atomico forte con la superficie della parte, creando un nuovo strato superficiale integrato. Ecco perché i rivestimenti PVD non si scheggiano o sfaldano come la vernice.

Vantaggi chiave del PVD nero

Gli utenti scelgono il PVD quando le prestazioni e la longevità sono fondamentali. L'estetica è spesso un piacevole sottoprodotto delle sue proprietà funzionali superiori.

Resistenza superiore ai graffi e all'usura

I materiali utilizzati per il PVD sono ceramiche, che sono estremamente dure. Un rivestimento PVD nero aumenta drasticamente la durezza superficiale di un prodotto, rendendolo altamente resistente a graffi, abrasioni e usura quotidiana.

Maggiore resistenza alla corrosione e agli agenti chimici

Lo strato depositato è denso e non poroso, agendo come una barriera robusta. Ciò protegge il materiale sottostante da umidità, sali e prodotti chimici comuni, prevenendo ruggine e corrosione.

Una finitura nera coerente e di alta gamma

Il processo PVD produce una finitura nera liscia, uniforme e ricca che è difficile da ottenere con altri metodi. Il colore è eccezionalmente stabile e non sbiadisce con l'esposizione ai raggi UV.

Biocompatibilità

Molti rivestimenti PVD, in particolare quelli utilizzati su orologi e impianti medici, sono chimicamente inerti e ipoallergenici. Non reagiscono con la pelle umana, rendendoli una scelta sicura per gli articoli con contatto prolungato.

Comprendere i compromessi e i limiti

Sebbene potente, il PVD non è una soluzione perfetta o universale. L'obiettività richiede di riconoscere i suoi limiti.

È un film sottile, non indistruttibile

I rivestimenti PVD sono incredibilmente duri, ma sono anche molto sottili (tipicamente pochi micron). Un impatto forte e netto può ammaccare il materiale substrato più morbido sotto il rivestimento, causando la rottura o la scheggiatura dello strato PVD nel punto di impatto.

Costo più elevato rispetto ai rivestimenti tradizionali

Il PVD è un processo complesso che richiede attrezzature intensive, necessita di un vuoto, fonti di alta energia e controlli precisi. Ciò lo rende significativamente più costoso rispetto alle opzioni convenzionali come la verniciatura a polvere o la verniciatura.

Difficoltà di riparazione

Se una finitura PVD è gravemente graffiata o danneggiata, non può essere "ritoccata". L'unico modo per ripararla correttamente è rimuovere chimicamente l'intera parte e rivestirla nuovamente, il che è spesso impraticabile o costoso.

La preparazione della superficie è fondamentale

Il processo PVD replica perfettamente la trama della superficie sottostante. Qualsiasi piccolo graffio, ammaccatura o imperfezione nel materiale di base sarà visibile attraverso il rivestimento. Una finitura PVD impeccabile richiede una parte preparata in modo impeccabile.

Il PVD nero è la scelta giusta per te?

La scelta di una finitura dipende dal bilanciamento dei tuoi obiettivi di durata, aspetto e costo.

- Se la tua priorità principale è la massima durata e un aspetto premium (ad esempio, orologi di lusso, utensili di fascia alta, armi da fuoco): Il PVD nero è la scelta superiore, poiché la sua resistenza all'usura e alla corrosione giustifica il costo più elevato.

- Se la tua priorità principale è una protezione moderata con un budget limitato (ad esempio, articoli decorativi, parti a basso contatto): La verniciatura tradizionale o la verniciatura a polvere sono soluzioni molto più convenienti per ottenere un colore nero senza la necessità di prestazioni estreme.

- Se devi rivestire un prodotto soggetto a forti impatti e graffi profondi: La durezza del PVD potrebbe non prevenire danni se il materiale sottostante è morbido; un rivestimento più spesso e malleabile o un materiale temprato potrebbero essere più adatti.

Capire che il PVD nero è un materiale legato, non una semplice vernice, ti permette di scegliere la finitura giusta in base alle reali prestazioni e alla longevità.

Tabella riassuntiva:

| Aspetto chiave | Dettagli del rivestimento PVD nero |

|---|---|

| Processo | Deposizione fisica da fase vapore in camera a vuoto |

| Fonte del colore | Intrinseca al materiale (es. TiCN, DLC) |

| Vantaggi principali | Durezza superiore, resistenza all'usura e alla corrosione, stabilità UV |

| Limitazioni | Costo più elevato, difficile da riparare, richiede una preparazione superficiale impeccabile |

| Ideale per | Beni di lusso, utensili, dispositivi medici e applicazioni che richiedono estrema durata |

Hai bisogno di una finitura durevole e ad alte prestazioni per le tue apparecchiature o componenti di laboratorio?

Il rivestimento PVD nero offre una resistenza ai graffi, una protezione dalla corrosione e un'estetica premium senza pari che dura nel tempo. Noi di KINTEK siamo specializzati nella fornitura di apparecchiature e materiali di consumo avanzati per laboratori, incluse soluzioni per ottenere finiture superficiali superiori. La nostra esperienza può aiutarti a determinare se il PVD è la scelta giusta per le tue specifiche esigenze di laboratorio, garantendo che i tuoi strumenti e componenti funzionino in modo affidabile.

Contatta oggi stesso i nostri esperti per discutere come possiamo migliorare la durata e le prestazioni delle tue apparecchiature di laboratorio.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme