La produzione di bio-olio tramite pirolisi è un processo di conversione termochimica che trasforma la biomassa solida in un combustibile liquido. Implica il riscaldamento rapido di materiali organici come legno o rifiuti agricoli a temperature elevate in un ambiente con poca o nessuna presenza di ossigeno, scomponendoli in vapori che vengono poi raffreddati e condensati in un liquido scuro e viscoso noto come bio-olio o olio di pirolisi.

La pirolisi offre un percorso diretto per liquefare la biomassa solida, rendendola più facile da trasportare e immagazzinare. Tuttavia, il bio-olio grezzo risultante è chimicamente instabile e ha un contenuto energetico inferiore rispetto al petrolio, richiedendo un significativo miglioramento prima che possa diventare un sostituto diffuso dei combustibili fossili.

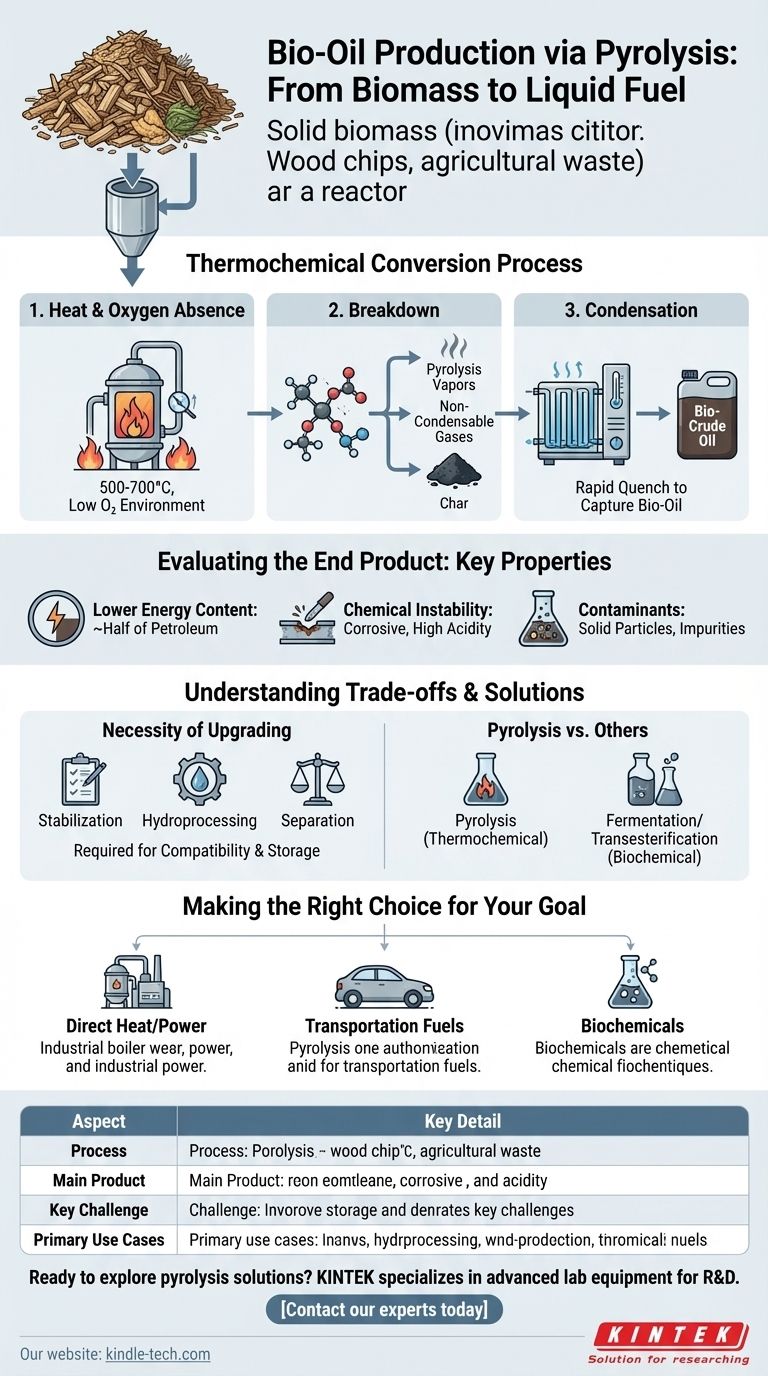

Il Processo di Pirolisi Scomposto

La pirolisi fondamentalmente "cuoce" la biomassa per scomporre la sua complessa struttura in componenti più semplici e preziosi. Il processo è attentamente controllato per massimizzare la resa liquida.

Il Ruolo del Calore e dell'Assenza di Ossigeno

Il cuore del processo è il riscaldamento della biomassa a temperature elevate, tipicamente tra 500°C e 700°C.

Questo viene fatto in un'atmosfera priva di ossigeno o con poco ossigeno. L'assenza di ossigeno è fondamentale perché impedisce alla biomassa di bruciare (combustione) e la costringe invece a decomporsi termicamente in altre sostanze.

Da Solido a Vapore, Gas e Carbone

Questo calore intenso e privo di ossigeno scompone la materia organica in tre prodotti principali:

- Vapori di Pirolisi: Una miscela calda di aerosol e composti organici gassosi. Questo è il precursore primario del bio-olio.

- Gas Non Condensabili: Gas leggeri (come CO, CO2, H2, CH4) che non si trasformano in liquido al raffreddamento.

- Carbone: Un residuo solido, ricco di carbonio, simile al carbone vegetale.

Condensazione: Catturare il Bio-Olio

Dopo che il carbone solido è stato separato, i vapori caldi di pirolisi vengono rapidamente raffreddati, o "quenched". Questo processo di condensazione converte i vapori in un liquido, che è il bio-greggio finale.

Valutare il Prodotto Finale: Le Proprietà del Bio-Olio

Il bio-olio grezzo prodotto dalla pirolisi non è un sostituto diretto del petrolio greggio convenzionale. Le sue proprietà chimiche uniche presentano sfide significative.

Contenuto Energetico: Una Limitazione Chiave

Il potere calorifico del bio-olio è una preoccupazione primaria. In peso, contiene solo circa la metà dell'energia del gasolio a base di petrolio, il che significa che è necessario circa il doppio per produrre la stessa quantità di calore.

Instabilità Chimica: Acidità e Corrosione

Il bio-olio è altamente acido e contiene una quantità significativa di acqua. Questo lo rende estremamente corrosivo per i metalli comuni come acciaio e alluminio, complicando lo stoccaggio, il trasporto e l'uso in motori o bruciatori standard.

Il Problema dei Contaminanti

Il liquido può anche contenere piccole particelle solide (carbone) e altre impurità dalla biomassa originale. Questi contaminanti devono essere filtrati per prevenire blocchi e danni alle apparecchiature.

Comprendere i Compromessi e le Soluzioni

Sebbene la pirolisi sia una tecnologia di liquefazione efficace, il bio-olio risultante deve essere migliorato per competere con i combustibili fossili. Ciò introduce compromessi critici tra costi e usabilità.

La Necessità di Miglioramento

Per superare i suoi difetti intrinseci, il bio-olio grezzo deve subire stabilizzazione e miglioramento.

Processi come l'idrotrattamento (trattamento con idrogeno ad alta pressione), la separazione e la derivatizzazione possono rimuovere i composti corrosivi, aumentare la densità energetica e migliorare la stabilità chimica. Questo rende l'olio più compatibile con l'infrastruttura di combustibile esistente.

Pirolisi vs. Altri Metodi di Biocarburante

È importante distinguere la pirolisi da altri metodi di produzione di biocarburanti.

La pirolisi è un processo termochimico che utilizza il calore. Al contrario, processi come la fermentazione (per produrre etanolo) e la transesterificazione (per produrre biodiesel) sono processi biochimici che utilizzano microrganismi o enzimi. Ogni percorso è adatto a diversi tipi di biomassa e produce un tipo distinto di combustibile.

Fare la Scelta Giusta per il Tuo Obiettivo

La fattibilità del bio-olio dipende interamente dalla sua applicazione prevista e dalla tua volontà di investire nella post-elaborazione.

- Se il tuo obiettivo principale è la produzione diretta di calore o energia: Il bio-olio può essere bruciato in caldaie industriali specializzate o forni progettati per gestire la sua natura corrosiva e il suo basso contenuto energetico.

- Se il tuo obiettivo principale è la produzione di carburanti per il trasporto: L'aggiornamento è non negoziabile. L'olio grezzo deve essere processato per creare un combustibile stabile, ad alta densità energetica, compatibile con i motori convenzionali.

- Se il tuo obiettivo principale è la creazione di prodotti biochimici: Il bio-olio può servire come materia prima per raffinerie che estraggono sostanze chimiche preziose, ma ciò richiede tecnologie avanzate di separazione e purificazione.

In definitiva, la pirolisi è uno strumento potente per convertire biomasse diverse e di basso valore in un vettore energetico liquido più prezioso e versatile.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Processo | Riscaldamento della biomassa (500-700°C) senza ossigeno per produrre bio-olio liquido. |

| Prodotto Principale | Bio-olio (olio di pirolisi), un liquido scuro e viscoso. |

| Sfida Chiave | Il bio-olio grezzo è instabile, corrosivo e ha un basso contenuto energetico. |

| Casi d'Uso Primari | Generazione di calore/energia (uso diretto) o migliorato per carburanti da trasporto/prodotti chimici. |

Pronto a esplorare soluzioni di pirolisi per le tue esigenze di conversione della biomassa?

KINTEK è specializzata in attrezzature da laboratorio avanzate per la ricerca e lo sviluppo del bio-olio. Che tu stia sviluppando nuovi processi di pirolisi, analizzando le proprietà del bio-olio o migliorando la qualità del combustibile, i nostri reattori, analizzatori e materiali di consumo offrono la precisione e l'affidabilità di cui hai bisogno.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono accelerare i tuoi progetti sui biocarburanti e aiutarti a trasformare la biomassa in energia preziosa.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace