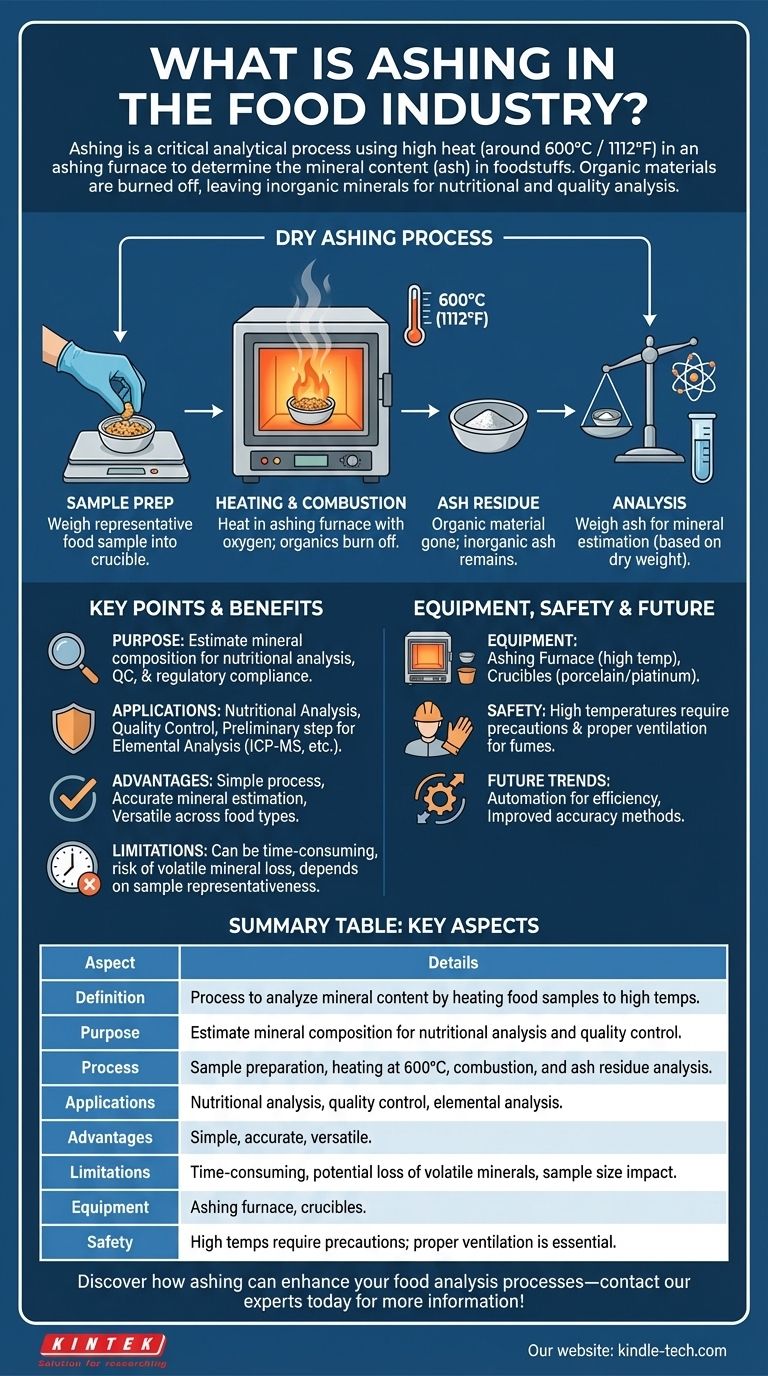

L'incenerimento (ashing) nell'industria alimentare è un processo analitico critico utilizzato per determinare il contenuto minerale negli alimenti. Comporta il riscaldamento di un campione alimentare in un forno per incenerimento a temperature elevate (circa 600°C o 1112°F) in presenza di ossigeno. Questo processo converte gli elementi incombustibili come i minerali in ossidi, solfati e altri composti, lasciando un residuo di cenere. Il contenuto di cenere viene quindi utilizzato per stimare la concentrazione di minerali nel campione in base al peso secco. L'incenerimento è spesso una fase preliminare per ulteriori analisi elementari, fornendo preziose indicazioni sul profilo nutrizionale e compositivo dei prodotti alimentari.

Punti chiave spiegati:

-

Definizione di Incenerimento (Ashing):

- L'incenerimento è un processo utilizzato nell'industria alimentare per analizzare il contenuto minerale nei campioni alimentari. Comporta il riscaldamento del campione a temperature elevate per rimuovere il materiale organico, lasciando la cenere inorganica.

-

Scopo dell'Incenerimento:

- Lo scopo principale dell'incenerimento è stimare la composizione minerale degli alimenti. Ciò è fondamentale per l'analisi nutrizionale, il controllo qualità e la conformità normativa nell'industria alimentare.

-

Processo di Incenerimento a Secco:

- Preparazione del Campione: Una piccola porzione rappresentativa del campione alimentare viene pesata e posta in un crogiolo.

- Riscaldamento: Il campione viene riscaldato in un forno per incenerimento a temperature intorno ai 600°C (1112°F) in presenza di ossigeno.

- Combustione: I materiali organici nel campione vengono bruciati, lasciando i minerali inorganici sotto forma di ossidi, solfati e altri composti.

- Residuo di Cenere: La cenere rimanente viene pesata e il contenuto minerale viene calcolato in base al peso secco del campione.

-

Temperatura e Condizioni:

- Il processo avviene tipicamente a temperature intorno ai 600°C (1112°F) per garantire la completa combustione dei materiali organici preservando al contempo il contenuto minerale inorganico.

-

Applicazioni nella Scienza degli Alimenti:

- Analisi Nutrizionale: L'incenerimento aiuta a determinare il contenuto minerale, essenziale per valutare il valore nutrizionale dei prodotti alimentari.

- Controllo Qualità: Assicura che i prodotti alimentari soddisfino standard di qualità specifici e requisiti normativi.

- Analisi Elementare: L'incenerimento è spesso una fase preliminare a un'analisi elementare più dettagliata, come la spettroscopia di assorbimento atomico o la spettrometria di massa al plasma accoppiato induttivamente (ICP-MS).

-

Vantaggi dell'Incenerimento:

- Semplicità: Il processo è semplice e non richiede attrezzature complesse oltre a un forno per incenerimento.

- Accuratezza: Fornisce una stima affidabile del contenuto minerale nei campioni alimentari.

- Versatilità: L'incenerimento può essere applicato a una vasta gamma di prodotti alimentari, dai cereali e latticini alle carni e verdure.

-

Limitazioni dell'Incenerimento:

- Richiede Tempo: Il processo può essere lento, specialmente quando si tratta di campioni di grandi dimensioni.

- Perdita di Minerali Volatili: Alcuni minerali possono essere persi durante il processo di riscaldamento, portando a potenziali inesattezze.

- Dimensione del Campione: L'accuratezza dei risultati dipende dalla rappresentatività del campione, il che può essere difficile con prodotti alimentari eterogenei.

-

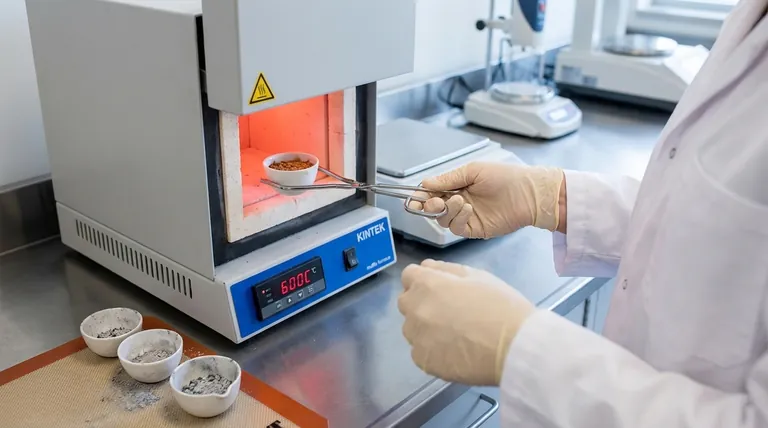

Attrezzature Utilizzate:

- Forno per Incenerimento: Un forno specializzato in grado di raggiungere e mantenere alte temperature è essenziale per il processo di incenerimento.

- Crogioli: Si utilizzano contenitori resistenti al calore realizzati con materiali come porcellana o platino per contenere il campione durante il riscaldamento.

-

Considerazioni sulla Sicurezza:

- Alte Temperature: La manipolazione di campioni e attrezzature ad alte temperature richiede adeguate precauzioni di sicurezza per prevenire ustioni o incendi.

- Ventilazione: È necessaria un'adeguata ventilazione per rimuovere eventuali fumi o gas prodotti durante il processo di combustione.

-

Tendenze Future:

- Automazione: I progressi tecnologici possono portare a processi di incenerimento più automatizzati, riducendo il tempo e la manodopera necessari.

- Accuratezza Migliorata: Nuovi metodi e attrezzature possono migliorare l'accuratezza dell'analisi del contenuto minerale, riducendo le limitazioni associate alle tecniche di incenerimento tradizionali.

In sintesi, l'incenerimento è una tecnica fondamentale nell'industria alimentare per analizzare il contenuto minerale degli alimenti. Fornisce dati preziosi per l'analisi nutrizionale, il controllo qualità e la conformità normativa. Sebbene il processo presenti alcune limitazioni, rimane un metodo ampiamente utilizzato e affidabile per stimare la composizione minerale nei campioni alimentari.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Definizione | Processo per analizzare il contenuto minerale riscaldando campioni alimentari ad alte temperature. |

| Scopo | Stimare la composizione minerale per l'analisi nutrizionale e il controllo qualità. |

| Processo | Preparazione del campione, riscaldamento a 600°C, combustione e analisi del residuo di cenere. |

| Applicazioni | Analisi nutrizionale, controllo qualità, analisi elementare. |

| Vantaggi | Semplice, accurato, versatile. |

| Limitazioni | Richiede tempo, potenziale perdita di minerali volatili, impatto della dimensione del campione. |

| Attrezzature | Forno per incenerimento, crogioli. |

| Sicurezza | Le alte temperature richiedono precauzioni; è essenziale un'adeguata ventilazione. |

Scopri come l'incenerimento può migliorare i tuoi processi di analisi alimentare—contatta oggi i nostri esperti per maggiori informazioni!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali sono le precauzioni per il forno a muffola? Protocolli di sicurezza essenziali per l'eccellenza in laboratorio

- Quali sono gli usi del forno in laboratorio di chimica? Sblocca la sintesi e l'analisi di materiali ad alta temperatura

- Come viene utilizzato un forno a muffola nell'analisi della pirolisi della biomassa? Padronanza della caratterizzazione della materia prima e dell'analisi prossimale

- Quali sono le regole di sicurezza in laboratorio per il riscaldamento delle sostanze? Protocolli essenziali per prevenire incidenti

- Qual è la temperatura più alta che può raggiungere un forno? Esplorare i limiti da oltre 3.000°C alla vostra applicazione