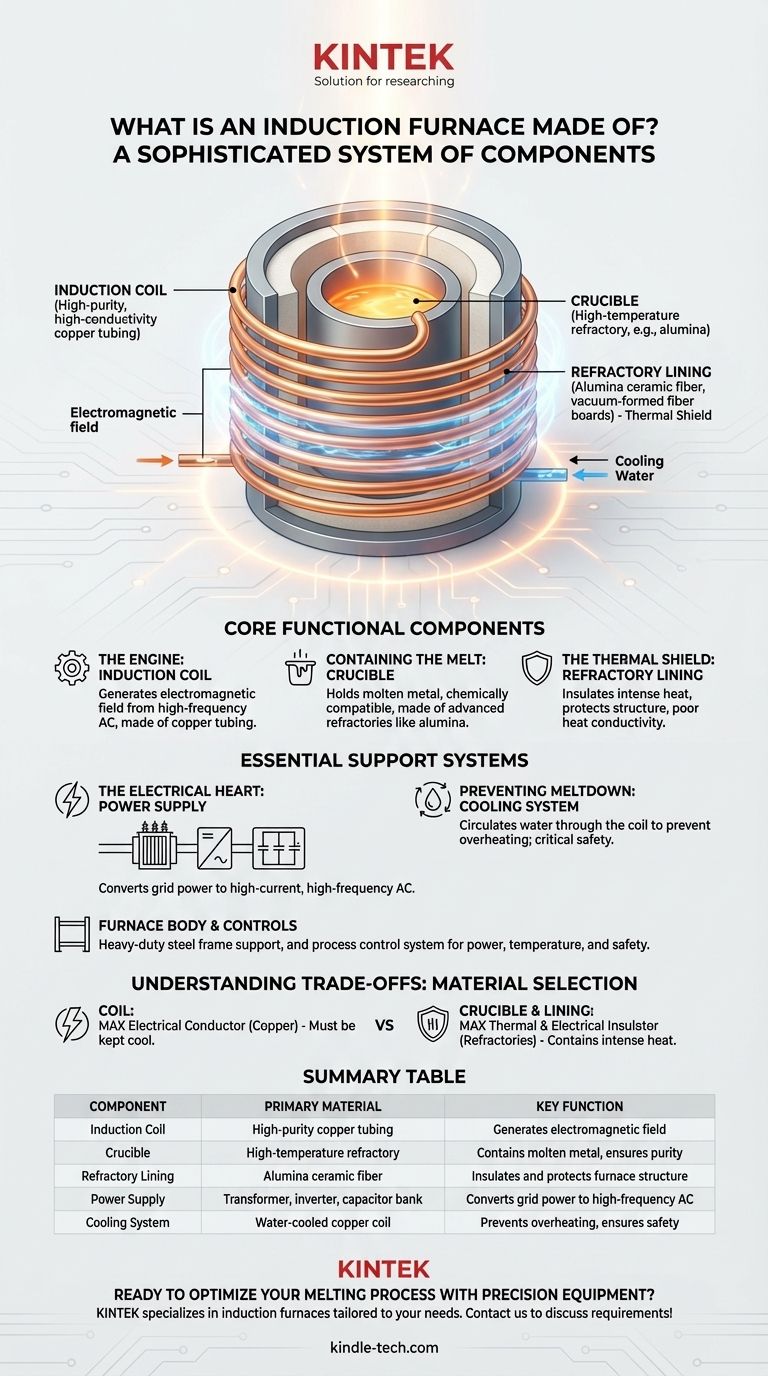

Nella sua essenza, un forno a induzione non è fatto di un singolo materiale, ma è un sistema sofisticato di componenti che lavorano in concerto. Gli elementi principali sono una bobina a induzione in rame raffreddata ad acqua, un crogiolo realizzato con materiali refrattari ad alta temperatura, un robusto alimentatore e un corpo del forno strutturale, tutti gestiti da un sistema di controllo preciso.

Il design di un forno a induzione è un esercizio deliberato di scienza dei materiali. Abbina un materiale altamente conduttivo (la bobina di rame) per generare un campo elettromagnetico con un materiale altamente resistente e isolante (il crogiolo refrattario) per contenere l'intenso calore che questo campo produce nel metallo.

I Componenti Funzionali Principali

La potenza di un forno a induzione deriva dall'interazione delle sue parti fondamentali. Ciascuna è realizzata con un materiale scelto appositamente per il suo ruolo nel processo di riscaldamento elettromagnetico.

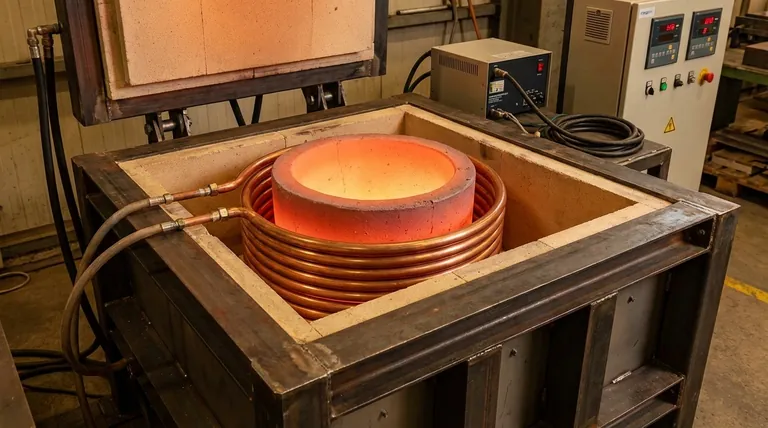

La Bobina a Induzione: Il Motore del Forno

Il cuore del forno è la bobina a induzione. Si tratta di una bobina elicoidale realizzata in tubo di rame ad alta purezza e alta conducibilità (Grado EC).

Quando una potente corrente alternata proveniente dall'alimentatore fluisce attraverso di essa, la bobina genera un campo magnetico forte e in rapida variazione. Questo campo è la forza che alla fine fonde il metallo.

Il Crogiolo: Contenere la Fusione

Il metallo da fondere non viene messo a diretto contatto con la bobina. Al contrario, è contenuto in un crogiolo, che si trova all'interno della bobina.

Questo crogiolo è realizzato con materiali refrattari, come l'allumina ad alta purezza, progettati per resistere a temperature estreme senza fondere, creparsi o reagire con il metallo fuso. Ciò garantisce la purezza del prodotto finale.

Il Rivestimento Refrattario: Lo Scudo Termico

Che circonda il crogiolo e protegge la bobina c'è il rivestimento del forno. Questo è uno strato isolante critico.

È tipicamente costruito con materiali avanzati come fibra ceramica di allumina e pannelli in fibra formati sottovuoto. Questi materiali hanno una scarsa conducibilità termica, il che mantiene l'intenso calore focalizzato sul metallo e protegge i componenti strutturali del forno dai danni termici.

I Sistemi di Supporto Essenziali

Mentre la bobina e il crogiolo eseguono il riscaldamento, diversi altri sistemi sono essenziali affinché il forno funzioni in modo sicuro ed efficace.

L'Alimentatore: Il Cuore Elettrico

Il processo a induzione richiede un tipo specifico di elettricità. L'unità di alimentazione preleva l'energia dalla rete standard e la converte nella corrente alternata ad alta corrente e alta frequenza necessaria alla bobina.

Questa unità è composta da un trasformatore, un inverter e un banco di condensatori che lavorano insieme per fornire e controllare il flusso di energia.

Il Sistema di Raffreddamento: Prevenire la Fusione

La stessa resistenza elettrica che fonde il metallo all'interno del crogiolo genera anche un calore significativo nella bobina di rame stessa.

Per evitare che la bobina si fonda, un sistema di raffreddamento fa circolare costantemente acqua attraverso il tubo cavo di rame. Questa è una caratteristica di sicurezza e operativa assolutamente critica.

Il Corpo del Forno e i Sistemi di Controllo

L'intero assemblaggio è alloggiato all'interno di un corpo del forno, spesso un telaio in acciaio per impieghi gravosi, che fornisce supporto strutturale.

Infine, un sistema di controllo del processo funge da cervello del forno, consentendo agli operatori di gestire i livelli di potenza, monitorare la temperatura e garantire un ciclo di fusione sicuro ed efficiente. Alcuni forni includono anche sistemi di estrazione fumi e sistemi a vuoto a seconda dell'applicazione.

Comprendere i Compromessi: La Scelta dei Materiali è Fondamentale

Le scelte dei materiali in un forno a induzione sono uno studio sugli opposti. L'obiettivo è massimizzare una proprietà fisica in un componente massimizzando la proprietà opposta nel componente adiacente.

La bobina deve essere un eccellente conduttore elettrico (rame) per creare il campo magnetico in modo efficiente, ma deve essere mantenuta fresca.

Il crogiolo e il rivestimento devono essere eccellenti isolanti termici ed elettrici (refrattari) per contenere il calore e impedire che la corrente indotta vada in cortocircuito attraverso il rivestimento stesso.

Anche il tipo specifico di materiale refrattario scelto per il crogiolo è fondamentale. Deve essere chimicamente compatibile con il metallo che viene fuso. L'utilizzo di un rivestimento sbagliato può portare alla contaminazione della carica fusa o a una rapida degradazione del crogiolo, causando un guasto operativo.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere la costruzione del forno ti permette di apprezzare meglio il suo funzionamento e i suoi requisiti.

- Se la tua attenzione principale è sulla fisica del funzionamento: Riconosci che il forno funziona accoppiando una bobina di rame conduttiva con un crogiolo refrattario isolante per sfruttare l'induzione elettromagnetica per il riscaldamento.

- Se la tua attenzione principale è sulla lavorazione dei materiali: La scelta del refrattario per il crogiolo è la tua decisione più critica, poiché deve resistere alla temperatura target ed essere chimicamente inerte rispetto al metallo specifico che stai fondendo.

- Se la tua attenzione principale è sulla sicurezza e l'efficienza: Riconosci che i sistemi di raffreddamento e di alimentazione non sono negoziabili; le loro prestazioni determinano l'affidabilità del forno e prevengono un guasto catastrofico della bobina.

Comprendendo di cosa è fatto un forno a induzione, puoi apprezzare meglio l'interazione tra fisica e scienza dei materiali che lo rende una tecnologia di fusione così efficiente e pulita.

Tabella Riassuntiva:

| Componente | Materiale Principale | Funzione Chiave |

|---|---|---|

| Bobina a Induzione | Tubo di rame ad alta purezza | Genera il campo elettromagnetico per il riscaldamento |

| Crogiolo | Refrattario ad alta temperatura (es. allumina) | Contiene il metallo fuso, garantendo la purezza |

| Rivestimento Refrattario | Fibra ceramica di allumina | Isola e protegge la struttura del forno |

| Alimentatore | Trasformatore, inverter, banco di condensatori | Converte l'energia di rete in CA ad alta frequenza |

| Sistema di Raffreddamento | Bobina di rame raffreddata ad acqua | Previene il surriscaldamento e garantisce un funzionamento sicuro |

Pronto a ottimizzare il tuo processo di fusione con attrezzature di precisione? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi forni a induzione personalizzati per le tue specifiche esigenze di lavorazione dei materiali. I nostri esperti possono aiutarti a selezionare i materiali refrattari e la configurazione del sistema giusti per la massima efficienza e sicurezza. Contattaci oggi per discutere le tue esigenze di laboratorio e scoprire come le nostre soluzioni possono migliorare le tue operazioni!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Quali sono le applicazioni comuni per un forno tubolare? Essenziale per il trattamento termico, la sintesi e la purificazione

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali