Un ottimo esempio di forno continuo è il forno a nastro trasportatore, una pietra angolare della moderna produzione ad alto volume. In questo sistema, i prodotti vengono posizionati su un nastro in continuo movimento—spesso realizzato in rete metallica—che li trasporta attraverso una lunga camera a forma di tunnel. Questo processo assicura che ogni singolo pezzo sia sottoposto esattamente allo stesso profilo di temperatura, raggiungendo un livello di coerenza difficile da eguagliare con altri metodi.

La caratteristica distintiva di un forno continuo non è la sua fonte di calore, ma il suo flusso di materiale automatizzato e ininterrotto. Questo design sacrifica la flessibilità di processare lotti piccoli e diversi per ottenere una maggiore efficienza e ripetibilità per la produzione uniforme su larga scala.

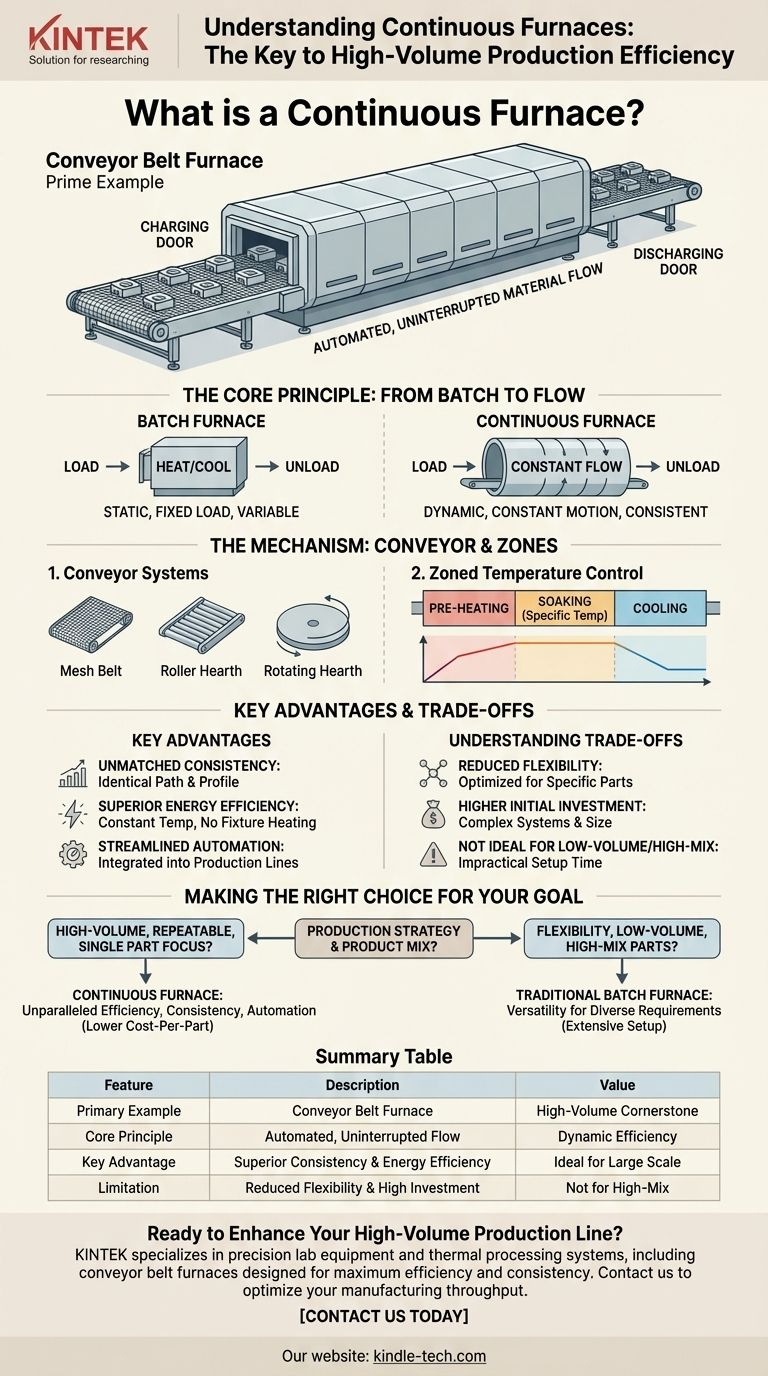

Il Principio Fondamentale: Dal Lotto al Flusso

Il passaggio fondamentale da un tradizionale forno a lotti a uno continuo è il passaggio da un processo statico a uno dinamico. È la differenza tra cuocere biscotti su una teglia che si inserisce e si estrae, rispetto a una linea di produzione in cui i biscotti si muovono costantemente attraverso un forno.

Cosa Definisce un Processo "Continuo"?

In un forno continuo, il materiale è sempre in movimento. I componenti vengono caricati da una bocca di carico, trasportati attraverso il forno a una velocità costante e controllata ed estratti da una bocca di scarico.

Questo contrasta nettamente con un forno a lotti, dove un carico fisso di materiale viene posizionato all'interno, la porta viene chiusa, il forno riscalda e raffredda, e l'intero lotto viene rimosso in una sola volta.

Il Ruolo del Sistema di Trasporto

Il meccanismo per il movimento dei pezzi è centrale nel design del forno. Sebbene un nastro a rete metallica sia comune, esistono altri sistemi adatti a prodotti e temperature diverse.

Questi possono includere piani riscaldati a rulli, dove i pezzi vengono spostati da rulli motorizzati, o piani riscaldati rotanti, che utilizzano un grande pavimento circolare rotante per spostare i componenti attraverso le zone di calore.

Controllo della Temperatura Zonale

Un vantaggio chiave della struttura a tunnel è la capacità di creare zone di temperatura multiple e distinte. Un pezzo può muoversi sequenzialmente attraverso una zona di preriscaldamento, una zona di mantenimento (dove viene mantenuto a una temperatura specifica) e infine una o più zone di raffreddamento.

Questo profilo termico preciso e a più stadi è fondamentale per i processi di trattamento termico sofisticati e assicura che ogni pezzo riceva il trattamento ottimale identico.

Vantaggi Chiave nelle Operazioni ad Alto Volume

Il design di un forno continuo è interamente ottimizzato per le esigenze delle linee di produzione automatizzate e su larga scala.

Coerenza e Uniformità Ineguagliabili

Poiché ogni componente segue esattamente lo stesso percorso e profilo tempo-temperatura, la qualità finale del prodotto è eccezionalmente costante. Ciò elimina le variazioni di processo che possono verificarsi nelle operazioni a lotti, dove i pezzi al centro di un carico possono riscaldarsi diversamente da quelli sui bordi.

Efficienza Energetica Superiore

I forni continui operano a temperatura costante, evitando i cicli ad alto consumo energetico di riscaldamento e raffreddamento richiesti dai forni a lotti.

Inoltre, spesso eliminano la necessità di rastrelliere, cestelli o fissaggi pesanti per sostenere i pezzi. Riscaldare solo il prodotto, non l'hardware aggiuntivo, si traduce in significativi risparmi energetici.

Automazione e Produttività Ottimizzate

Questi forni sono progettati per essere integrati direttamente in una linea di produzione. I pezzi possono fluire da una fase di produzione precedente, attraverso il forno e verso la fase successiva con un intervento umano minimo. Ciò massimizza la produttività e riduce i costi operativi.

Comprendere i Compromessi

Sebbene potenti, i forni continui non sono una soluzione universale. La loro natura specializzata comporta limitazioni chiare.

Flessibilità Ridotta

Un forno continuo è tipicamente ottimizzato per un pezzo specifico o una gamma ristretta di prodotti simili. Modificare il profilo di temperatura, la velocità del nastro e le impostazioni di zona per un prodotto completamente diverso può essere complesso e richiedere tempo, portando a tempi di inattività significativi.

Investimento Iniziale Più Elevato

I sofisticati sistemi di trasporto, i controlli multi-zona e le dimensioni stesse dei forni continui implicano un investimento di capitale iniziale molto maggiore rispetto ai forni a lotti più semplici e versatili.

Non Ideale per Produzione a Basso Volume o Alto Mix

Se la vostra attività prevede il trattamento termico di molti tipi diversi di pezzi in piccole quantità, un forno continuo è impraticabile. Il tempo di allestimento richiesto per ogni nuovo pezzo annullerebbe qualsiasi guadagno di efficienza.

Fare la Scelta Giusta per il Vostro Obiettivo

La vostra decisione tra un forno continuo e uno a lotti dipende interamente dalla vostra strategia di produzione e dal mix di prodotti.

- Se il vostro obiettivo principale è la produzione ripetibile ad alto volume di un singolo pezzo: Un forno continuo offre un'efficienza, una coerenza e un'automazione senza pari che ridurranno il vostro costo per pezzo.

- Se il vostro obiettivo principale è la flessibilità per pezzi a basso volume e alto mix: Un forno a lotti tradizionale offre la versatilità necessaria per gestire diverse esigenze di prodotto senza estesi cambiamenti di configurazione.

In definitiva, comprendere il vostro volume di produzione e il mix di prodotti è la chiave per selezionare la tecnologia di processo termico più efficace.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Esempio Principale | Forno a Nastro Trasportatore |

| Principio Fondamentale | Flusso di materiale automatizzato e ininterrotto attraverso zone di temperatura |

| Vantaggio Chiave | Coerenza superiore ed efficienza energetica per la produzione su larga scala |

| Ideale Per | Produzione di pezzi uniforme e ad alto volume |

| Limitazione | Flessibilità ridotta per produzione a basso volume o alto mix |

Pronto a migliorare la vostra linea di produzione ad alto volume con una soluzione di forno continuo? KINTEK è specializzata in apparecchiature di laboratorio di precisione e sistemi di processo termico, inclusi forni a nastro trasportatore progettati per la massima efficienza e coerenza. I nostri esperti possono aiutarvi a selezionare il forno ideale per ottimizzare la produttività della vostra produzione e ridurre i costi operativi. Contattateci oggi per discutere le vostre esigenze specifiche di produzione e scoprire il vantaggio KINTEK!

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cosa succede quando il quarzo viene riscaldato? Una guida alle sue transizioni di fase critiche e ai suoi usi

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come fa un forno tubolare industriale a garantire le condizioni di processo richieste per i dispositivi sperimentali a fluido supercritico?

- Quali sono le funzioni primarie dei forni tubolari ad alta precisione nella crescita del grafene? Ottenere la sintesi di GS priva di difetti

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo