Nella sua essenza, un forno ad arco elettrico (EAF) è un sistema ad alta potenza utilizzato per fondere i metalli. Sebbene sia notoriamente utilizzato per il riciclo dei rottami di acciaio, le sue capacità si estendono a un'ampia gamma di materiali, inclusi metalli non ferrosi come alluminio, rame, piombo e zinco, insieme ai loro sottoprodotti associati come la loppa.

La funzione principale di un forno ad arco elettrico è utilizzare il calore intenso di un arco elettrico — una scarica di plasma tra gli elettrodi — per fondere rottami metallici e altri materiali caricati. Ciò lo rende una pietra angolare del moderno riciclo dei metalli, in particolare per la produzione di acciaio.

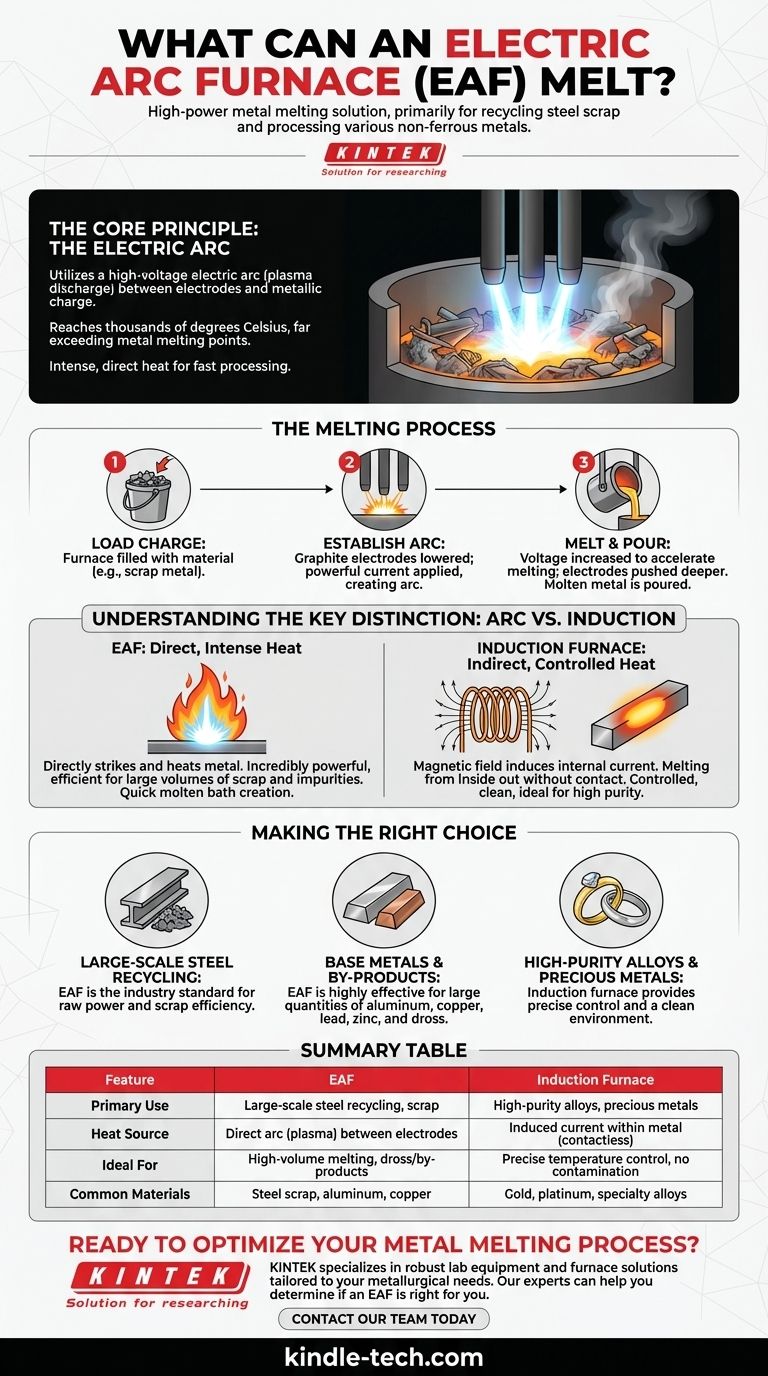

Come funziona un forno ad arco elettrico

Per capire cosa può fondere un EAF, è essenziale prima comprenderne il meccanismo. A differenza di altri forni, la sua potenza deriva da una fonte di energia diretta ed eccezionalmente calda.

Il principio fondamentale: l'arco elettrico

Il nome del forno descrive con precisione il suo metodo. Fonde i materiali utilizzando un arco elettrico ad alta tensione che si forma tra massicci elettrodi di carbonio o grafite e la carica metallica all'interno del forno.

Questo arco è un canale di plasma che può raggiungere temperature di migliaia di gradi Celsius, superando di gran lunga il punto di fusione della maggior parte dei metalli. Questo calore intenso e diretto è ciò che rende l'EAF così efficace e veloce.

Componenti chiave del sistema

Un EAF è costruito con diversi componenti robusti progettati per resistere a condizioni estreme.

Il corpo principale è un involucro metallico rivestito di materiale refrattario in grado di tollerare l'immenso calore. Un tetto rimovibile consente il carico della carica, e un foro di scarico viene utilizzato per versare il metallo fuso. L'intera struttura poggia spesso su una culla che può inclinarsi per versare il suo contenuto.

Il processo di fusione

Il processo inizia caricando il forno con il materiale da fondere, tipicamente rottami metallici. Gli elettrodi di grafite vengono abbassati nel forno e viene applicata una potente corrente elettrica.

Una volta stabilito l'arco e schermato dagli elettrodi, gli operatori possono aumentare la tensione per accelerare il processo di fusione. Spingere gli elettrodi più in profondità nella carica (immersione profonda) aumenta anche la velocità e l'efficienza della fusione.

Comprendere la distinzione chiave: Arco contro Induzione

L'EAF non è l'unica tecnologia per la fusione dei metalli. La sua principale alternativa è il forno a induzione, e comprendere la differenza chiarisce perché un EAF viene scelto per lavori specifici.

EAF: Calore diretto e intenso

L'arco elettrico colpisce e riscalda direttamente il metallo. Questo metodo è incredibilmente potente ed efficiente per fondere grandi volumi di materiale, in particolare rottami metallici che possono contenere impurità. La pura potenza dell'arco può creare rapidamente un bagno fuso da tonnellate di acciaio solido.

Forno a induzione: calore indiretto e controllato

Un forno a induzione funziona in modo diverso. Utilizza una bobina di rame per generare un potente campo magnetico, che induce una corrente elettrica all'interno del metallo stesso. Questa corrente interna genera calore, fondendo il metallo dall'interno verso l'esterno senza alcun contatto esterno o arco.

Questo processo è generalmente più controllato, rendendolo ideale per creare leghe di elevata purezza o fondere metalli preziosi come oro e platino dove la contaminazione deve essere evitata.

Fare la scelta giusta per il tuo obiettivo

La selezione della corretta tecnologia del forno dipende interamente dal materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è il riciclo dell'acciaio su larga scala: L'EAF è lo standard industriale indiscusso grazie alla sua potenza grezza e all'efficienza nella gestione dei rottami.

- Se il tuo obiettivo principale è la fusione di metalli di base come alluminio o rame: Un EAF è altamente efficace, in particolare per la lavorazione di grandi quantità e la gestione di sottoprodotti come la loppa.

- Se il tuo obiettivo principale è creare leghe di elevata purezza o fondere metalli preziosi: Un forno a induzione fornisce il controllo preciso della temperatura e l'ambiente pulito necessari per queste applicazioni sensibili.

In definitiva, la scelta del forno è dettata dalle esigenze specifiche del compito metallurgico in questione.

Tabella riassuntiva:

| Caratteristica | Forno ad Arco Elettrico (EAF) | Forno a Induzione |

|---|---|---|

| Uso principale | Riciclo dell'acciaio su larga scala, fusione di rottami metallici | Leghe di elevata purezza, metalli preziosi |

| Fonte di calore | Arco diretto (plasma) tra elettrodi e carica | Corrente indotta all'interno del metallo (senza contatto) |

| Ideale per | Fusione ad alto volume, lavorazione di loppa e sottoprodotti | Controllo preciso della temperatura, prevenzione della contaminazione |

| Materiali comuni | Rottami di acciaio, alluminio, rame, piombo, zinco | Oro, platino, leghe speciali |

Pronto a ottimizzare il tuo processo di fusione dei metalli?

Che tu sia coinvolto nel riciclo dell'acciaio su larga scala o che tu debba lavorare in modo efficiente metalli non ferrosi, la scelta dell'attrezzatura giusta è fondamentale per il tuo successo. In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio robuste e affidabili, comprese soluzioni per forni personalizzate in base alle tue specifiche esigenze metallurgiche.

I nostri esperti possono aiutarti a determinare se un forno ad arco elettrico è la scelta giusta per la tua applicazione, assicurandoti di ottenere la massima efficienza e produttività.

Contatta oggi il nostro team per discutere il tuo progetto e scoprire come KINTEK può alimentare le tue operazioni di fusione dei metalli.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Come si chiamano i tubi in un forno? Comprendere il ruolo del tubo di lavoro

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio