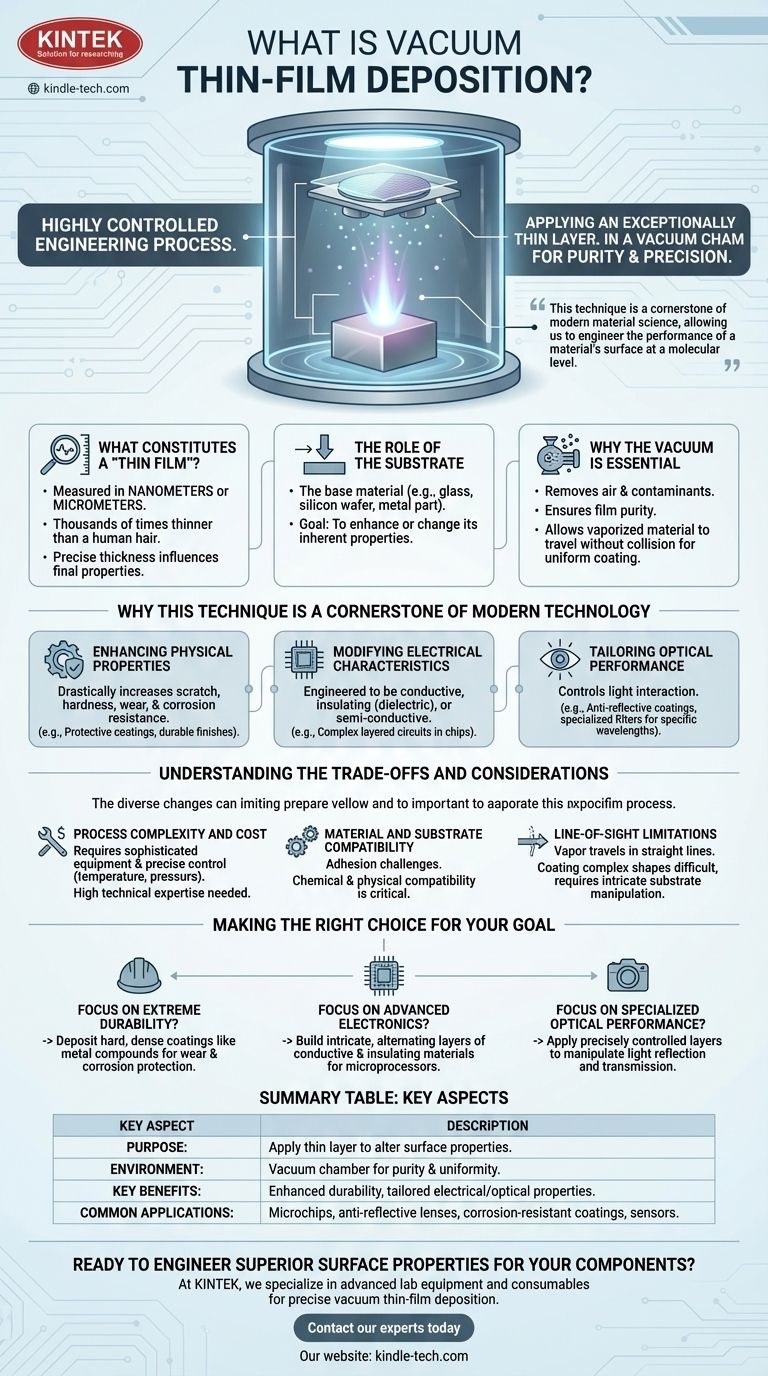

In sostanza, la deposizione di film sottili sotto vuoto è un processo ingegneristico altamente controllato per applicare uno strato eccezionalmente sottile di un materiale sulla superficie di un altro, noto come substrato. L'intera operazione avviene all'interno di una camera a vuoto per garantire purezza e precisione. Lo scopo non è semplicemente rivestire un oggetto, ma alterare fondamentalmente le sue proprietà superficiali, conferendogli nuove capacità come estrema durabilità, isolamento elettrico o specifiche caratteristiche ottiche.

Questa tecnica è una pietra miliare della scienza dei materiali moderna, permettendoci di ingegnerizzare le prestazioni della superficie di un materiale a livello molecolare. È così che creiamo di tutto, dallo schermo antiriflesso del tuo smartphone ai rivestimenti resistenti alla corrosione sui componenti aerospaziali.

I principi fondamentali del processo

Per comprendere il valore di questa tecnica, è essenziale analizzarne i componenti principali: il film, il substrato e l'ambiente di vuoto stesso.

Cosa costituisce un "film sottile"?

Un "film sottile" è uno strato di materiale il cui spessore è misurato in nanometri o micrometri. Per mettere questo in prospettiva, questi strati possono essere migliaia di volte più sottili di un singolo capello umano.

Lo spessore preciso è fondamentale, poiché influenza direttamente le proprietà finali del componente.

Il ruolo del substrato

Il substrato è semplicemente il materiale o componente di base su cui viene applicato il film sottile. Questo potrebbe essere un pezzo di vetro per una lente di macchina fotografica, un wafer di silicio per un microchip o una parte metallica per un impianto medico.

L'obiettivo della deposizione è migliorare o modificare le proprietà intrinseche di questo substrato.

Perché il vuoto è essenziale

Condurre il processo sotto vuoto è irrinunciabile per ottenere un film di alta qualità. La camera a vuoto rimuove aria, vapore acqueo e altri contaminanti particellari.

Questo ambiente incontaminato garantisce due cose: in primo luogo, il film depositato rimane puro, e in secondo luogo, il materiale di rivestimento vaporizzato può viaggiare dalla sua fonte al substrato senza collidere con altre molecole, risultando in uno strato uniforme e fortemente legato.

Perché questa tecnica è una pietra miliare della tecnologia moderna

La deposizione di film sottili non è un processo di nicchia; è una tecnica di produzione fondamentale che abilita innumerevoli tecnologie moderne, adattando con precisione le caratteristiche superficiali.

Miglioramento delle proprietà fisiche

Una delle applicazioni più comuni è migliorare la durabilità fisica di un substrato. Depositando strati di materiali duri come metalli o ceramiche, possiamo aumentare drasticamente la resistenza ai graffi, la durezza, l'usura e la resistenza alla corrosione.

Questo viene utilizzato per tutto, dai rivestimenti protettivi su utensili da taglio alle finiture durevoli su parti automobilistiche.

Modifica delle caratteristiche elettriche

Il processo è vitale per l'industria elettronica. I film sottili possono essere progettati per essere elettricamente conduttivi, isolanti (dielettrici) o semiconduttivi.

Ciò consente la creazione dei complessi circuiti stratificati microscopici che si trovano in tutti i moderni chip di computer e dispositivi elettronici.

Adattamento delle prestazioni ottiche

I film sottili vengono utilizzati per controllare il modo in cui la luce interagisce con una superficie. Applicando strati con spessori e indici di rifrazione specifici, possiamo creare rivestimenti antiriflesso per occhiali e lenti di macchine fotografiche o filtri specializzati che trasmettono o bloccano specifiche lunghezze d'onda della luce.

Comprendere i compromessi e le considerazioni

Sebbene incredibilmente potente, la deposizione di film sottili sotto vuoto è un processo complesso con sfide intrinseche che devono essere gestite.

Complessità e costo del processo

Questo non è un semplice metodo di rivestimento. Richiede apparecchiature a vuoto sofisticate e costose, insieme a un controllo preciso su variabili come temperatura, pressione e velocità di deposizione.

Ottenere un risultato coerente e di alta qualità richiede una significativa competenza tecnica e investimenti.

Compatibilità materiale e substrato

Non tutti i materiali sono adatti alla deposizione, e garantire che il film sottile aderisca correttamente al substrato è una sfida ingegneristica comune. La compatibilità chimica e fisica tra il film e il substrato è fondamentale per un rivestimento di successo e durevole.

Limitazioni della linea di vista

Molte tecniche comuni di deposizione sotto vuoto, come la Deposizione Fisica da Vapore (PVD), sono processi "a linea di vista". Ciò significa che il materiale vaporizzato viaggia in linea retta dalla sorgente al substrato.

Rivestire forme complesse e tridimensionali con spessore uniforme può essere difficile, spesso richiedendo macchinari complessi per ruotare e manipolare il substrato durante il processo.

Fare la scelta giusta per il tuo obiettivo

L'applicazione della deposizione di film sottili sotto vuoto è dettata interamente dal risultato desiderato per il prodotto finale.

- Se il tuo obiettivo principale è l'estrema durabilità: L'obiettivo è depositare rivestimenti duri e densi come composti metallici per proteggere dall'usura, dai graffi e dalla corrosione.

- Se il tuo obiettivo principale è l'elettronica avanzata: La tecnica viene utilizzata per costruire gli intricati strati alternati di materiali conduttivi e isolanti che formano microprocessori e sensori.

- Se il tuo obiettivo principale è la performance ottica specializzata: La chiave è applicare strati controllati con precisione per manipolare la riflessione e la trasmissione della luce per lenti, schermi e filtri ottici.

In definitiva, padroneggiare la deposizione di film sottili sotto vuoto ci permette di riscrivere fondamentalmente le regole della superficie di un materiale, sbloccando nuovi livelli di prestazioni.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Scopo | Applicare uno strato sottile di materiale su un substrato per alterarne le proprietà superficiali. |

| Ambiente | Condotto in una camera a vuoto per garantire purezza e rivestimento uniforme. |

| Benefici chiave | Maggiore durabilità, proprietà elettriche su misura e prestazioni ottiche specializzate. |

| Applicazioni comuni | Microchip, lenti antiriflesso, rivestimenti resistenti alla corrosione e sensori. |

Pronto a ingegnerizzare proprietà superficiali superiori per i tuoi componenti?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio avanzate e materiali di consumo per la deposizione precisa di film sottili sotto vuoto. Che il tuo obiettivo sia migliorare la durabilità, sviluppare elettronica avanzata o ottenere prestazioni ottiche specializzate, le nostre soluzioni sono progettate per soddisfare le rigorose esigenze dei laboratori moderni.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue esigenze di ricerca e produzione con una tecnologia di deposizione affidabile e ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura