Nella sua essenza, un forno basculante è un forno industriale progettato per fondere materiali – più comunemente metalli – che può essere inclinato fisicamente per versare il suo contenuto fuso. A differenza dei forni stazionari che richiedono la spillatura o il travaso con siviera, l'intero corpo di un forno basculante ruota attorno a un asse, utilizzando un sistema idraulico o meccanico per controllare con precisione il processo di colata in uno stampo, una siviera o un altro recipiente.

La caratteristica distintiva di un forno basculante non è solo la sua capacità di fondere il materiale, ma la sua funzione integrata di fornire un metodo sicuro, controllato ed efficiente per versare quel materiale fuso direttamente dal recipiente del forno.

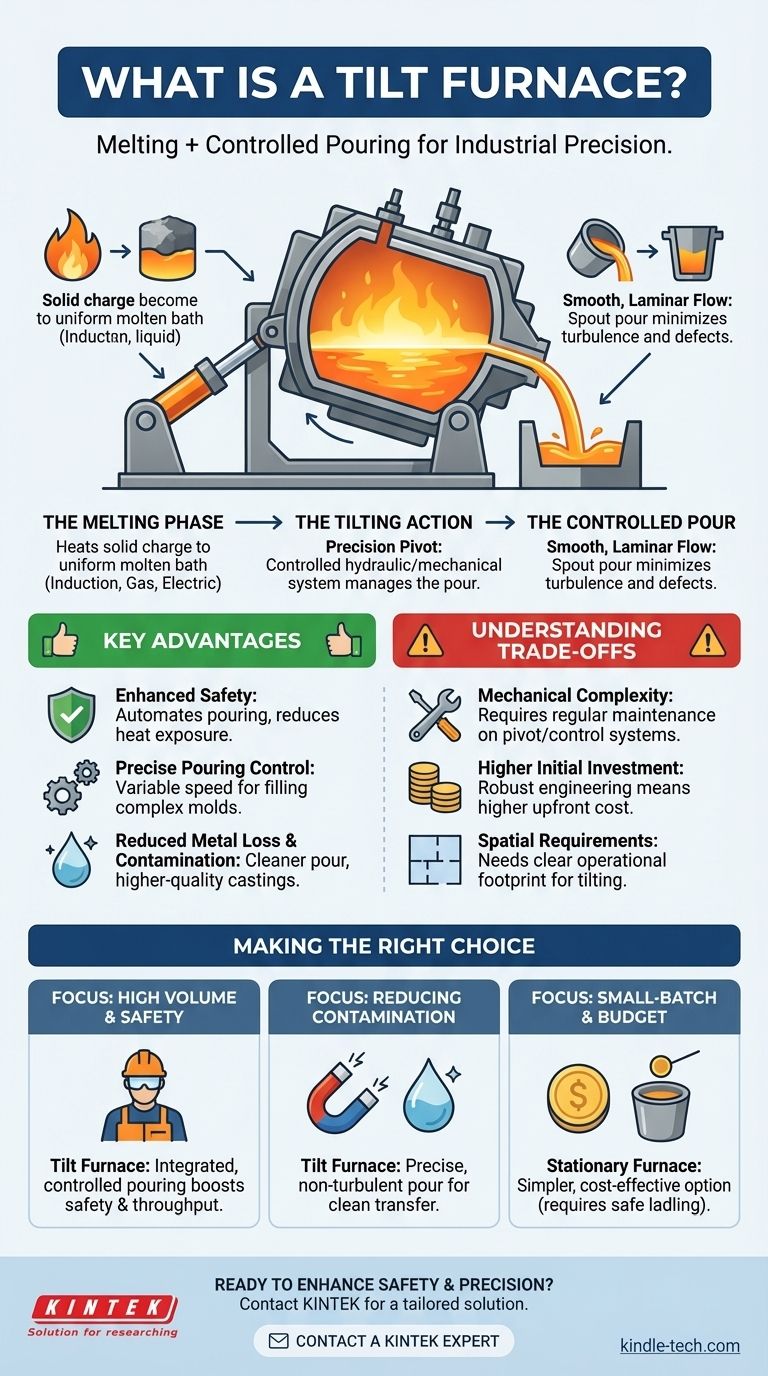

Il Meccanismo Centrale: Come Funziona un Forno Basculante

Un forno basculante integra due processi industriali critici in un unico pezzo di attrezzatura: fusione e trasferimento. Comprendere la sua duplice funzione è fondamentale per apprezzarne il valore.

La Fase di Fusione

Come altri forni, un forno basculante riscalda prima una carica solida fino a renderla liquida. Ciò si ottiene tipicamente tramite riscaldamento a induzione, bruciatori a gas o resistenza elettrica, a seconda della progettazione specifica e dell'applicazione del forno. L'obiettivo principale durante questa fase è ottenere una temperatura uniforme e un bagno fuso omogeneo.

L'Azione di Basculamento

Una volta che il materiale è fuso, entra in gioco la caratteristica unica del forno. Un potente sistema idraulico o meccanico viene attivato per far ruotare l'intero crogiolo del forno e la sua struttura di supporto. Questa azione è precisa e può essere controllata a velocità variabile, consentendo all'operatore di gestire la colata con eccezionale accuratezza.

La Colata Controllata

Il movimento di basculamento consente al materiale fuso di fluire uniformemente attraverso un beccuccio di colata. Questo processo è molto più controllato rispetto alla spillatura manuale, riducendo al minimo la turbolenza e l'inclusione di scorie. È simile al versare con attenzione un liquido da una massiccia pentola ad alta temperatura, garantendo che il metallo fuso venga trasferito in modo sicuro ed efficiente.

Vantaggi Chiave nelle Applicazioni Industriali

Il design integrato di un forno basculante offre vantaggi distinti, in particolare nelle fonderie e nelle operazioni di colata dove la qualità e la manipolazione del metallo fuso sono fondamentali.

Sicurezza Migliorata

Automatizzando il processo di colata, i forni basculanti riducono significativamente l'esposizione dell'operatore al calore estremo e al rischio di schizzi di metallo fuso. Ciò elimina una delle attività più pericolose associate ai forni stazionari tradizionali.

Controllo Preciso della Colata

La capacità di avviare, arrestare e variare la velocità del basculamento conferisce agli operatori un controllo impareggiabile sulla velocità di colata. Questa precisione è fondamentale per riempire stampi complessi e prevenire difetti nel prodotto fuso finale.

Riduzione della Perdita di Metallo e della Contaminazione

Il flusso liscio e laminare di un forno basculante minimizza l'ossidazione e la miscelazione delle scorie nel flusso di metallo fuso. Ciò si traduce in una colata più pulita, fusioni di qualità superiore e meno materiale di scarto che deve essere schiumato o rifuso.

Comprendere i Compromessi

Sebbene siano molto efficaci, i forni basculanti non sono la soluzione universale per ogni applicazione di fusione. I loro vantaggi comportano considerazioni specifiche.

Complessità Meccanica

Il meccanismo di basculamento, sia esso idraulico o elettromeccanico, aggiunge un livello di complessità rispetto a un forno stazionario. Questo sistema richiede manutenzione regolare sui punti di perno, sui cilindri e sui sistemi di controllo per garantire un funzionamento affidabile e sicuro.

Investimento Iniziale Più Elevato

L'ingegneria robusta richiesta per il telaio di basculamento e il sistema di attuazione fa sì che i forni basculanti abbiano tipicamente un costo di capitale iniziale più elevato rispetto ai forni stazionari di capacità simile.

Requisiti Spaziali

Il forno richiede un'impronta operativa chiara e definita per consentire il movimento di basculamento. Gli impianti devono essere progettati con un adeguato spazio libero attorno al forno per evitare qualsiasi interferenza o pericolo per la sicurezza durante la colata.

Fare la Scelta Giusta per il Tuo Processo

La selezione del forno appropriato dipende interamente dagli obiettivi specifici della tua operazione, bilanciando costi, sicurezza e qualità della produzione.

- Se la tua priorità principale è la fusione ad alto volume e la sicurezza dell'operatore: Un forno basculante è una scelta eccellente grazie alla sua colata integrata e controllata che migliora sia la sicurezza che la produttività.

- Se la tua priorità principale è ridurre la contaminazione del metallo e migliorare la qualità della fusione: La colata precisa e non turbolenta di un forno basculante lo rende un'opzione superiore per ottenere un trasferimento di metallo pulito.

- Se la tua priorità principale è la fusione di piccoli lotti con un budget limitato: Un forno a crogiolo stazionario più semplice potrebbe essere una soluzione più conveniente, a condizione che si disponga di procedure sicure per la spillatura o il travaso con siviera.

In definitiva, comprendere che un forno basculante risolve il problema sia della fusione che del trasferimento del materiale è la chiave per sfruttare appieno il suo potenziale operativo.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Funzione Principale | Fonde materiali (es. metalli) e si inclina per versare il contenuto fuso. |

| Vantaggio Chiave | La colata integrata e controllata migliora la sicurezza e riduce la contaminazione. |

| Ideale Per | Fonderie e operazioni di colata che richiedono colate precise e di alta qualità. |

| Considerazione | Investimento iniziale più elevato e maggiore complessità meccanica rispetto ai forni stazionari. |

Pronto a migliorare la sicurezza e la precisione del tuo processo di fusione?

Un forno basculante è un investimento significativo sia per la sicurezza dell'operatore che per la qualità del prodotto finale. Gli esperti di KINTEK possono aiutarti a determinare se un forno basculante è la soluzione giusta per la tua specifica applicazione di laboratorio o industriale.

Contattaci oggi stesso per discutere le tue esigenze di fusione e lascia che il nostro team fornisca una soluzione personalizzata che massimizzi la tua efficienza e sicurezza. Contatta subito un esperto KINTEK!

Guida Visiva

Prodotti correlati

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali condizioni di reazione forniscono i forni tubolari ad alta temperatura per la riduzione del biochar? Ottimizzare la lavorazione dei minerali

- Perché viene utilizzato un forno ad alta temperatura con test multi-sonda per la perovskite ABO3? Ottieni dati precisi sulla conduttività

- Qual è lo scopo del pretrattamento dei campioni di carbone? Garantire una pirolisi accurata con asciugatura all'azoto

- Quali sono i vantaggi di processo nell'utilizzo di un forno a tubo rotante per la polvere di WS2? Raggiungere una cristallinità del materiale superiore

- Cos'è un forno rotante a riscaldamento? La Guida Definitiva al Riscaldamento e alla Miscelazione Uniforme