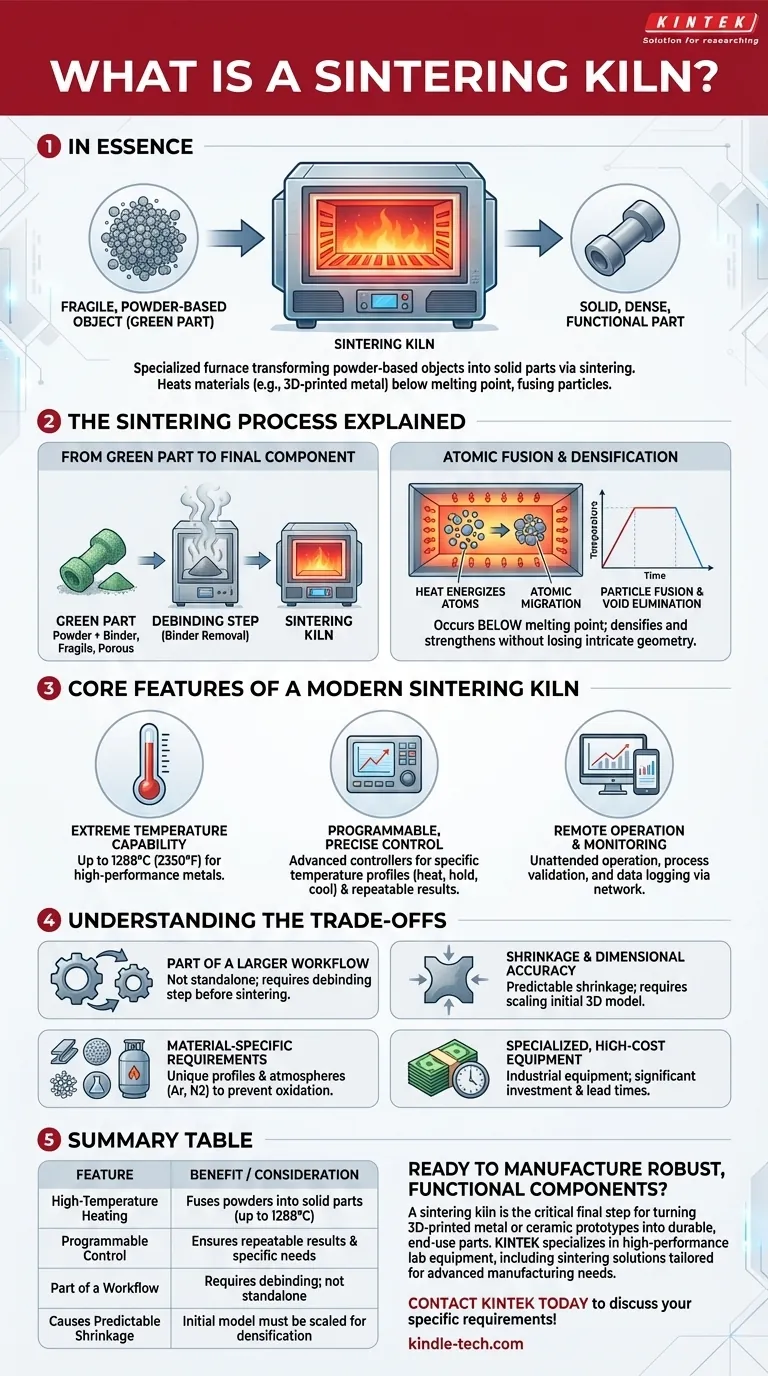

In sostanza, un forno di sinterizzazione è un forno specializzato ad alta temperatura progettato per trasformare oggetti fragili a base di polvere in parti solide, dense e funzionali. Questo avviene attraverso un processo chiamato sinterizzazione, in cui materiali come metallo o vetro stampati in 3D vengono riscaldati a una temperatura appena inferiore al loro punto di fusione. Questo calore intenso fa sì che le singole particelle si fondano, creando un componente finale forte e consolidato da materiali come acciaio inossidabile, bronzo e rame.

La funzione principale di un forno di sinterizzazione è quella di fungere da fase finale critica nella produzione basata su polveri, in particolare nella stampa 3D di metalli. Converte una delicata "parte verde" non finita in un componente durevole e funzionale applicando energia termica precisa senza fonderla.

Il Ruolo della Sinterizzazione nella Produzione Moderna

Dalla "Parte Verde" al Componente Finale

Molti processi di produzione avanzati, in particolare il binder jetting o la stampa 3D FDM di metalli, producono quella che è conosciuta come "parte verde".

Questo oggetto iniziale è una miscela di polvere metallica tenuta insieme da un agente legante temporaneo. Sebbene abbia la forma corretta, è estremamente fragile, poroso e privo delle proprietà meccaniche di un oggetto metallico solido.

Il Processo di Sinterizzazione Spiegato

Il forno di sinterizzazione applica un ciclo di riscaldamento preciso e pre-programmato alla parte verde (spesso dopo una fase di deligatura per rimuovere il legante).

Questo calore energizza gli atomi nelle particelle metalliche, facendoli diffondere attraverso i confini delle particelle vicine. Questa migrazione atomica salda efficacemente le particelle insieme, eliminando i vuoti tra di esse e densificando l'intera parte.

Crucialmente, questo avviene al di sotto del punto di fusione del materiale, consentendo al componente di solidificarsi e rafforzarsi senza perdere la sua intricata geometria.

Caratteristiche Principali di un Moderno Forno di Sinterizzazione

Capacità di Temperatura Estrema

Per lavorare metalli e materiali ad alte prestazioni, questi forni devono raggiungere temperature molto elevate. Ad esempio, una temperatura massima di 1288°C (2350°F) è comune per la lavorazione di materiali come l'acciaio inossidabile e altre leghe.

Controllo Programmabile e Preciso

Per ottenere una sinterizzazione di successo è necessario un controllo rigoroso sui cicli di riscaldamento e raffreddamento.

I forni moderni utilizzano controllori avanzati, spesso con touchscreen, per programmare profili di temperatura specifici (quanto velocemente riscaldare, quanto a lungo mantenere, quanto velocemente raffreddare). Questa precisione è essenziale per risultati ripetibili e per soddisfare le esigenze uniche dei diversi materiali.

Funzionamento e Monitoraggio Remoto

In un ambiente professionale o industriale, la capacità di monitorare un ciclo di sinterizzazione da remoto tramite computer o telefono è una caratteristica chiave.

Ciò consente il funzionamento senza supervisione, la convalida del processo e la registrazione dei dati, che sono fondamentali per il controllo qualità e l'efficienza operativa.

Comprendere i Compromessi

Parte di un Flusso di Lavoro Più Ampio

Un forno di sinterizzazione non è una soluzione autonoma. È un passaggio in un processo a più fasi che inizia con la stampa 3D e include quasi sempre una fase separata di "deligatura" per rimuovere l'agente legante prima che la sinterizzazione possa iniziare.

Ritiro e Precisione Dimensionale

Il processo di eliminazione dei vuoti tra le particelle provoca intrinsecamente il ritiro della parte. Questo ritiro è prevedibile ma deve essere considerato nella fase di progettazione iniziale. Gli ingegneri devono ingrandire il modello 3D iniziale per garantire che la parte finale sinterizzata soddisfi le tolleranze dimensionali richieste.

Requisiti Specifici del Materiale

Non esiste un pulsante universale di "sinterizzazione". Materiali diversi richiedono profili di temperatura unici e, in molti casi, atmosfere controllate (come un ambiente di argon o azoto) per prevenire l'ossidazione ad alte temperature. Il forno deve essere in grado di soddisfare questi requisiti di processo specifici.

Attrezzatura Specializzata e Costosa

Questi non sono elettrodomestici di consumo. I forni di sinterizzazione sono pezzi specializzati di attrezzature industriali, spesso costruiti su ordinazione con tempi di consegna e costi di investimento significativi.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere se hai bisogno di un forno di sinterizzazione dipende interamente dai tuoi obiettivi di produzione e dai materiali che intendi utilizzare.

- Se il tuo obiettivo principale è produrre parti metalliche funzionali dalla stampa 3D a base di polvere: Un forno di sinterizzazione è un componente essenziale e non negoziabile del tuo processo.

- Se il tuo obiettivo principale è la prototipazione con polimeri o plastiche standard (es. PLA, ABS, PETG): Questa attrezzatura è completamente inutile, poiché tali materiali non subiscono un post-processo di sinterizzazione.

- Se stai esplorando materiali avanzati come ceramiche tecniche o leghe specifiche ad alte prestazioni: Devi verificare che la temperatura massima del forno e le capacità di controllo atmosferico siano in linea con i rigorosi requisiti dei materiali scelti.

In definitiva, l'integrazione di un forno di sinterizzazione nel tuo flusso di lavoro è il passo che colma il divario tra la semplice stampa di una forma e la vera produzione di un componente robusto e funzionale.

Tabella riassuntiva:

| Caratteristica | Vantaggio / Considerazione |

|---|---|

| Riscaldamento ad Alta Temperatura | Fonde polveri metalliche/ceramiche in parti solide (es. fino a 1288°C / 2350°F). |

| Controllo Programmabile | Garantisce risultati ripetibili e soddisfa requisiti specifici del materiale. |

| Parte di un Flusso di Lavoro | Richiede una fase di deligatura prima della sinterizzazione; non è una soluzione autonoma. |

| Causa Ritiro Prevedibile | Il modello 3D iniziale deve essere scalato per tenere conto della densificazione. |

Pronto a produrre componenti robusti e funzionali?

Un forno di sinterizzazione è il passaggio finale critico per trasformare i tuoi prototipi in metallo o ceramica stampati in 3D in parti durevoli e di uso finale. KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, incluse soluzioni di sinterizzazione su misura per le esigenze di produzione avanzata.

I nostri esperti possono aiutarti a selezionare il forno giusto per garantire un controllo preciso della temperatura, risultati ripetibili e una corretta integrazione nel tuo flusso di lavoro.

Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche e sbloccare il pieno potenziale del tuo processo di produzione basato su polveri!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas