In breve, un forno di sinterizzazione dentale è un forno specializzato ad alta temperatura utilizzato nei laboratori odontotecnici. Trasforma materiali ceramici morbidi e preformati come la zirconia in uno stato finale duro, denso e durevole, adatto per restauri dentali come corone, ponti e impianti. Questo processo, noto come sinterizzazione, è ciò che conferisce ai moderni restauri ceramici le loro eccezionali proprietà di resistenza ed estetiche.

La funzione principale di un forno di sinterizzazione non è solo quella di generare calore, ma di erogarlo con estrema precisione. La sua capacità di controllare meticolosamente la temperatura, i tassi di riscaldamento e i tempi di mantenimento è il fattore più critico per garantire la forza, la vestibilità e l'aspetto finale di un restauro dentale in ceramica.

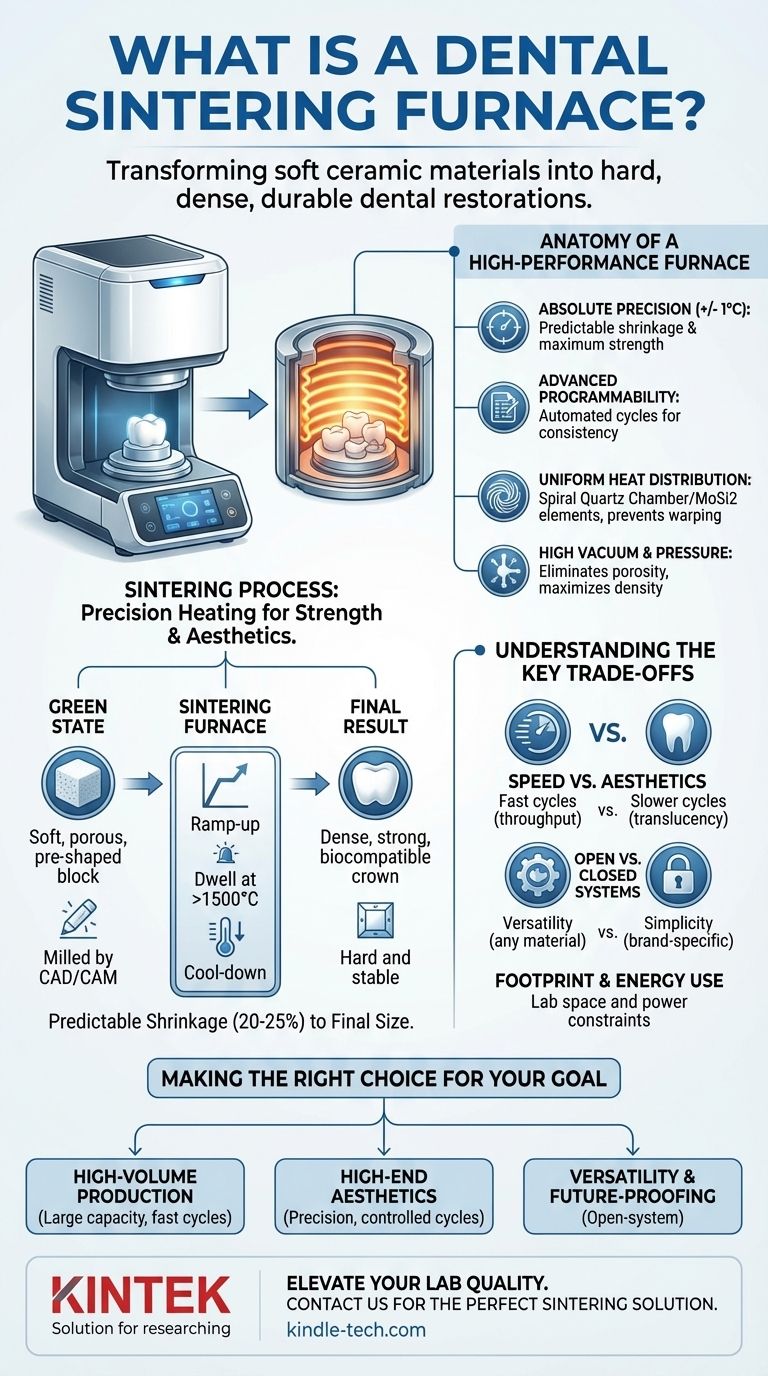

Come la sinterizzazione trasforma i materiali dentali

Per comprendere il ruolo del forno, è necessario prima comprendere il percorso del materiale. Il processo trasforma un blocco fragile, simile al gesso, in uno dei materiali più resistenti utilizzati in odontoiatria.

Il materiale allo "stato verde"

I restauri dentali realizzati in zirconia iniziano come un blocco pre-sinterizzato o allo "stato verde". In questa forma, il materiale è abbastanza morbido da essere facilmente fresato da una macchina CAD/CAM nella forma precisa della corona o del ponte finale.

Tuttavia, in questa fase, il restauro è poroso, sovradimensionato ed estremamente fragile.

Il processo di sinterizzazione

Il restauro fresato allo "stato verde" viene posizionato nel forno di sinterizzazione. Il forno esegue quindi un ciclo di riscaldamento preciso e pre-programmato, che prevede tre fasi chiave:

- Riscaldamento graduale: La temperatura viene gradualmente aumentata per diverse ore per prevenire shock termici, che potrebbero rompere il restauro.

- Mantenimento: Il forno mantiene il materiale alla sua temperatura di sinterizzazione massima (spesso superiore a 1.500°C per la zirconia) per una durata specifica. Durante questa fase, le singole particelle ceramiche si fondono insieme, eliminando i pori e causando la densificazione del materiale.

- Raffreddamento: La temperatura viene abbassata lentamente e in modo controllato fino alla temperatura ambiente.

Questo intero ciclo fa sì che il restauro si restringa di una quantità prevedibile — tipicamente 20-25% — fino alla sua dimensione finale e allo stato ad alta densità.

Il risultato finale: forza e stabilità

Dopo il raffreddamento, il restauro emerge dal forno completamente densificato, incredibilmente forte e biocompatibile. Ora è pronto per la colorazione finale, la lucidatura e il posizionamento nella bocca del paziente.

L'anatomia di un forno ad alte prestazioni

Non tutti i forni sono uguali. La consistenza e la qualità della produzione del tuo laboratorio dipendono direttamente dalle capacità tecniche del forno.

Precisione assoluta della temperatura

Questa è la caratteristica più critica. I forni di alta qualità mantengono la precisione della temperatura entro +/- 1°C. Questa precisione garantisce un restringimento prevedibile, prevenendo restauri mal adattati, e garantisce che il materiale raggiunga la sua massima resistenza senza essere surriscaldato, il che può compromettere l'estetica.

Programmabilità avanzata

I forni moderni sono completamente automatizzati e programmabili. Spesso presentano ampi schermi touch e sono dotati di programmi integrati per vari tipi di zirconia e altre ceramiche. Ciò consente ai tecnici di selezionare il ciclo consigliato dal produttore del materiale con un solo tocco, garantendo coerenza e risparmiando tempo.

Distribuzione uniforme del calore

La qualità degli elementi riscaldanti e il design della camera di cottura sono vitali. Molti forni di alta gamma utilizzano una camera a spirale di quarzo o elementi riscaldanti in disilicuro di molibdeno (MoSi2) ad alta purezza. Ciò garantisce che l'intero restauro sia riscaldato uniformemente, prevenendo punti caldi che possono causare deformazioni o stress interni.

Capacità di alto vuoto e pressione

Sebbene non standard su tutti i forni di sinterizzazione, alcuni modelli avanzati, in particolare i forni a pressatura a caldo, incorporano alto vuoto e pressione. Il vuoto rimuove le impurità atmosferiche che potrebbero interferire con l'integrità del materiale, mentre la pressione applicata aiuta a raggiungere la massima densità ed eliminare qualsiasi porosità residua.

Comprendere i compromessi chiave

La scelta di un forno implica un equilibrio tra priorità contrastanti relative a velocità, costo e versatilità.

Velocità vs. estetica finale

Molti forni moderni offrono cicli di sinterizzazione "rapidi" che possono essere completati in una frazione del tempo dei cicli tradizionali. Sebbene ciò aumenti drasticamente la produttività, a volte può avere un costo.

Un riscaldamento e un raffreddamento più rapidi possono influire sulla traslucenza finale di alcuni materiali in zirconia, rendendoli più opachi. Per i casi anteriori di alta gamma in cui l'estetica è fondamentale, un ciclo più lento e convenzionale spesso produce un risultato superiore.

Sistemi aperti vs. chiusi

Alcuni produttori di apparecchiature vendono sistemi "chiusi", dove il loro forno è ottimizzato esclusivamente per il loro marchio di materiali ceramici. Questo può offrire semplicità e risultati garantiti, ma ti vincola a un unico fornitore.

Un forno a "sistema aperto" offre la flessibilità di creare programmi personalizzati per qualsiasi materiale ceramico di qualsiasi produttore, offrendo maggiore versatilità e adattabilità man mano che nuovi materiali entrano nel mercato.

Ingombro e consumo energetico

Un forno è un'attrezzatura significativa. Lo spazio del laboratorio e l'alimentazione sono vincoli pratici. I forni di maggiore capacità possono sinterizzare più unità contemporaneamente, ma hanno un ingombro fisico maggiore e un consumo energetico più elevato. Sono disponibili modelli compatti ed efficienti dal punto di vista energetico, ma potrebbero limitare la dimensione del lotto.

Fare la scelta giusta per il tuo obiettivo

La tua decisione dovrebbe essere guidata dalle esigenze e priorità specifiche del tuo laboratorio odontotecnico.

- Se il tuo obiettivo principale è la produzione ad alto volume: Scegli un forno con una grande capacità della camera e comprovata affidabilità per gestire più casi con cicli rapidi e ripetibili.

- Se il tuo obiettivo principale sono i restauri estetici di alta gamma: Dai priorità a un forno con eccezionale precisione della temperatura e la flessibilità di personalizzare cicli lenti e controllati per massimizzare la traslucenza del materiale.

- Se il tuo obiettivo principale è la versatilità e la prova futura: Investi in un forno a sistema aperto che ti consenta di adattarti all'intero spettro di materiali ceramici attuali e futuri.

In definitiva, il forno di sinterizzazione è il cuore di un moderno laboratorio odontotecnico, fungendo da garante finale della qualità per ogni restauro ceramico che produci.

Tabella riassuntiva:

| Caratteristica | Impatto sul restauro dentale |

|---|---|

| Precisione della temperatura (+/- 1°C) | Garantisce un restringimento prevedibile e la massima resistenza del materiale |

| Cicli programmabili | Garantisce coerenza e risparmia tempo con processi automatizzati |

| Distribuzione uniforme del calore | Previene la deformazione e garantisce una sinterizzazione uniforme per un'estetica perfetta |

| Alto vuoto/pressione (modelli avanzati) | Elimina la porosità per una densità e un'integrità del materiale superiori |

Pronto a elevare la qualità e l'efficienza del tuo laboratorio odontotecnico?

Un forno di sinterizzazione preciso è la pietra angolare per la produzione di corone e ponti in ceramica durevoli e perfettamente adattati. In KINTEK, siamo specializzati in apparecchiature da laboratorio ad alte prestazioni progettate specificamente per i laboratori odontotecnici. I nostri forni di sinterizzazione offrono il controllo esatto della temperatura, il riscaldamento uniforme e la programmabilità di cui hai bisogno per ottenere risultati costanti e di alta qualità per ogni restauro.

Contattaci oggi stesso per trovare la soluzione di sinterizzazione perfetta per le esigenze uniche del tuo laboratorio, sia che tu ti concentri sulla produzione ad alto volume o su casi estetici di alta gamma.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- La porcellana deve essere cotta? Scopri il processo essenziale per la vera resistenza della porcellana

- Qual è la differenza tra restauro in porcellana e in ceramica? Scegli il materiale giusto per il tuo sorriso

- Cos'è la sinterizzazione della zirconia? La chiave per restauri dentali precisi e durevoli

- Un dente in ceramica può essere riparato? Una guida del dentista per riparare scheggiature e crepe

- Qual è la temperatura di sinterizzazione della zirconia? Ottenere resistenza ed estetica ottimali

- Le corone in ceramica sono resistenti alle macchie? Scopri il Segreto per un Sorriso Duraturo e Luminoso

- La ceramica è uguale ai denti in porcellana? Una guida per scegliere il materiale dentale giusto

- Qual è la funzione del forno di bruciatura? Ottenere una rimozione precisa del materiale e stampi puliti