In sostanza, un forno a tempra è un sistema integrato progettato per il trattamento termico dei materiali, più comunemente dei metalli. È costituito da una camera di riscaldamento ad alta temperatura collegata a un serbatoio contenente un mezzo di tempra, come olio, acqua o polimero. Una caratteristica fondamentale, come notato nei progetti a doppia camera, è un meccanismo interno che trasferisce rapidamente il pezzo riscaldato dal forno al bagno di tempra per ottenere proprietà metallurgiche specifiche.

Il vero scopo di un forno a tempra non è solo riscaldare e raffreddare un pezzo. È eseguire un ciclo termico controllato con precisione — riscaldamento, trasferimento e raffreddamento rapido — per trasformare intenzionalmente la struttura interna di un materiale e bloccare le proprietà desiderate come durezza e resistenza.

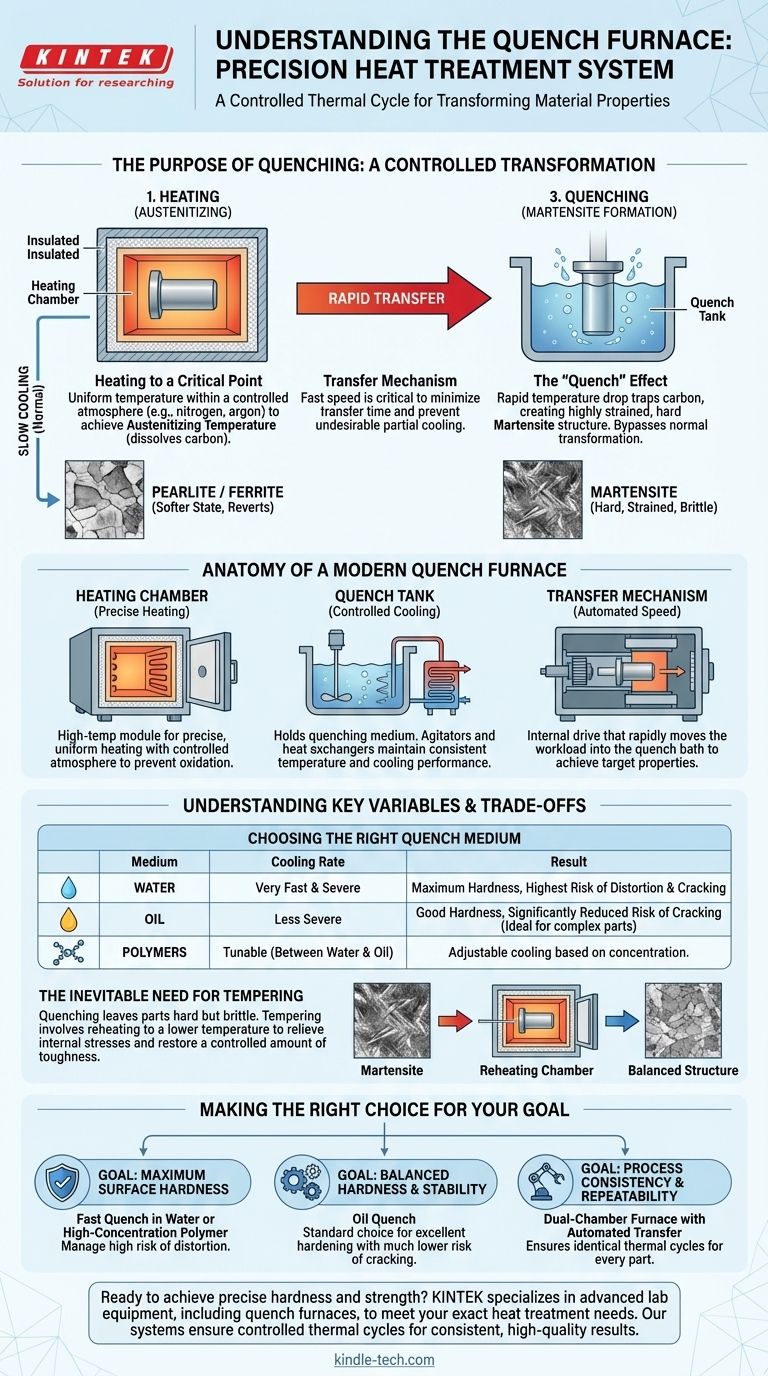

Lo Scopo della Tempra: Una Trasformazione Controllata

Il trattamento termico in un forno a tempra è un processo di trasformazione deliberata del materiale. L'obiettivo è manipolare la struttura cristallina di un metallo per migliorarne le proprietà meccaniche.

### Riscaldamento a un Punto Critico

Innanzitutto, il materiale viene riscaldato a una temperatura specifica e uniforme all'interno della camera di riscaldamento del forno. Per l'acciaio, questa è nota come temperatura di austenitizzazione, dove la sua struttura cristallina si trasforma in una forma chiamata austenite, capace di sciogliere il carbonio.

### La "Tempra" e il Suo Effetto

Se l'acciaio venisse lasciato raffreddare lentamente, la struttura tornerebbe semplicemente al suo stato più morbido e pre-riscaldato.

Tuttavia, raffreddando rapidamente o tempendo il pezzo, si aggira la normale trasformazione. La rapida caduta di temperatura intrappola gli atomi di carbonio disciolti, forzando la creazione di una nuova struttura cristallina, molto sollecitata e molto dura, chiamata martensite.

Anatomia di un Moderno Forno a Tempra

Il design di un forno a tempra è interamente guidato dalla necessità di controllo del processo e ripetibilità. Il modello a doppia camera è un perfetto esempio di questo principio in azione.

### La Camera di Riscaldamento

Questo è un modulo isolato ad alta temperatura progettato per un riscaldamento preciso e uniforme. Spesso contiene un'atmosfera controllata (come azoto o argon) per prevenire l'ossidazione e la formazione di scaglie sulla superficie del pezzo durante il ciclo di riscaldamento.

### Il Serbatoio di Tempra

Situato adiacente o sotto la camera di riscaldamento, questo serbatoio contiene il liquido di tempra. La scelta del liquido, o agente temprante, è una delle variabili più critiche del processo. Il serbatoio spesso include agitatori per far circolare il fluido e scambiatori di calore per mantenerne la temperatura, garantendo prestazioni di raffreddamento costanti.

### Il Meccanismo di Trasferimento

Questo è il motore interno che muove il carico di lavoro. La sua caratteristica più importante è la velocità. Il tempo necessario per spostare il pezzo dal calore del forno nel liquido di tempra è noto come tempo di trasferimento, e minimizzarlo è fondamentale per ottenere la durezza desiderata e prevenire un raffreddamento parziale indesiderato all'aria aperta.

Comprendere i Compromessi e le Variabili Chiave

La tempra è un processo potente ma aggressivo. Il drastico cambiamento di temperatura induce uno stress interno significativo, che deve essere gestito per evitare di danneggiare il pezzo.

### Scegliere il Giusto Mezzo di Tempra

La severità della tempra è determinata dal mezzo di raffreddamento.

- Acqua: Fornisce una tempra molto rapida e severa, producendo la massima durezza ma comportando anche il rischio più elevato di distorsione e cricche.

- Olio: Raffredda in modo molto meno severo rispetto all'acqua. Riduce significativamente il rischio di cricche, rendendolo ideale per pezzi con geometrie complesse o realizzati con acciai ad alta lega.

- Polimeri: Sono soluzioni a base acquosa con polimeri disciolti. Modificando la concentrazione, la loro velocità di raffreddamento può essere regolata per rientrare tra quella dell'acqua e dell'olio, offrendo una soluzione sintonizzabile.

### L'Inevitabile Necessità del Rinvenimento

Un pezzo che è stato temprato si trova in uno stato di massima durezza ma anche di massima fragilità, rendendolo inadatto per la maggior parte delle applicazioni.

Pertanto, la tempra è quasi sempre seguita da un processo di trattamento termico secondario chiamato rinvenimento. Questo comporta il riscaldamento del pezzo a una temperatura molto più bassa per alleviare le sollecitazioni interne e ripristinare una quantità controllata di tenacità, riducendo la sua fragilità a un livello funzionale.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un forno e dei parametri di processo dipende interamente dal risultato desiderato per il componente finito.

- Se il tuo obiettivo principale è ottenere la massima durezza superficiale: È necessaria una tempra rapida in acqua o in un polimero ad alta concentrazione, ma devi essere pronto a gestire l'alto rischio di distorsione del pezzo.

- Se il tuo obiettivo principale è bilanciare durezza e stabilità dimensionale: La tempra in olio è la scelta standard, fornendo un eccellente indurimento con un rischio molto più basso di cricche, specialmente per componenti intricati o di valore.

- Se il tuo obiettivo principale è la coerenza e la ripetibilità del processo: Un forno a doppia camera con un meccanismo di trasferimento automatizzato è essenziale per garantire che ogni pezzo subisca esattamente lo stesso ciclo termico.

Comprendere che un forno a tempra è un sistema completo di controllo del processo ti permette di ingegnerizzare con precisione le proprietà finali dei tuoi materiali.

Tabella Riassuntiva:

| Componente Chiave | Funzione |

|---|---|

| Camera di Riscaldamento | Riscalda il materiale a una temperatura precisa e uniforme (es. austenitizzazione per l'acciaio) |

| Serbatoio di Tempra | Contiene il mezzo di tempra (olio, acqua, polimero) per un raffreddamento rapido |

| Meccanismo di Trasferimento | Sposta rapidamente i pezzi riscaldati nella tempra per minimizzare il tempo di trasferimento |

| Mezzo di Tempra | Determina la velocità di raffreddamento e le proprietà finali del materiale (durezza rispetto al rischio di cricche) |

Pronto a ottenere durezza e resistenza precise per i tuoi componenti metallici? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi forni a tempra, per soddisfare le tue esigenze esatte di trattamento termico. I nostri sistemi garantiscono cicli termici controllati per risultati coerenti e di alta qualità. Contattaci oggi per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace