In sostanza, un forno di nitrurazione è un'apparecchiatura altamente specializzata progettata per un processo di trattamento termico di tempra superficiale chiamato nitrurazione. A differenza dei forni che fondono o modellano il metallo, un forno di nitrurazione modifica la chimica superficiale di una parte in acciaio finita per creare uno strato esterno estremamente duro e resistente all'usura, lasciando il materiale del nucleo tenace e duttile.

La distinzione cruciale da comprendere è che un forno di nitrurazione non è per il riscaldamento o la fusione generale. È uno strumento preciso per alterare le proprietà superficiali di una parte metallica in stato solido, utilizzando un'atmosfera controllata di azoto reattivo.

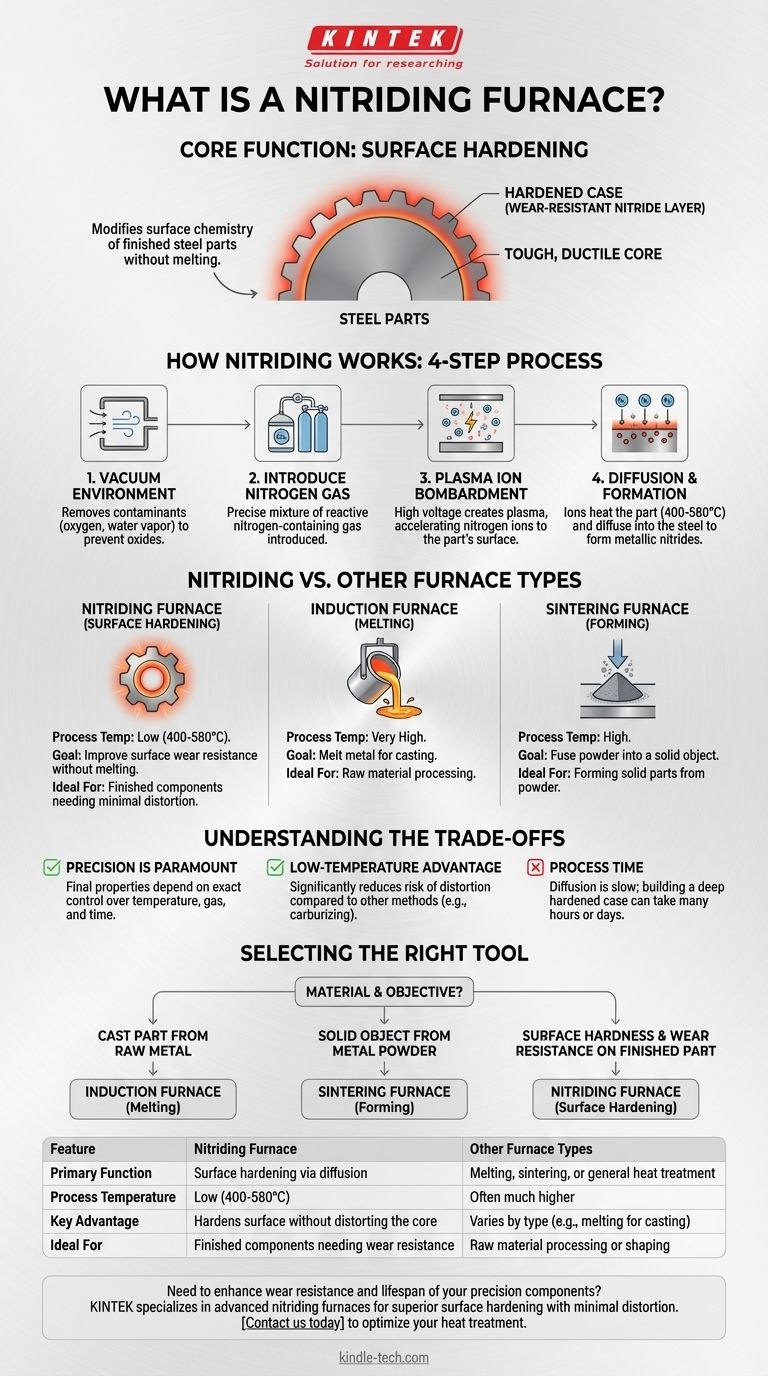

Come funziona la nitrurazione: il meccanismo centrale

La nitrurazione è un processo di diffusione termochimica. Un forno di nitrurazione al plasma, un tipo comune, utilizza una sequenza specifica di passaggi per ottenere questa trasformazione.

Creazione dell'ambiente: vuoto

Innanzitutto, la camera del forno contenente la parte metallica viene portata sotto vuoto. Questo è un passaggio critico per rimuovere ossigeno, vapore acqueo e altri contaminanti che potrebbero interferire con il processo e creare ossidi indesiderati sulla superficie della parte.

Introduzione dell'agente attivo: gas azoto

Una volta raggiunto un vuoto sufficiente, una miscela di gas contenente azoto (spesso azoto e idrogeno) controllata con precisione viene introdotta nella camera. Ciò garantisce che l'atmosfera sia pura e contenga solo gli elementi reattivi necessari.

Il ruolo del plasma: bombardamento ionico

Un forte campo elettrico in corrente continua viene applicato all'interno del forno. Questa alta tensione ionizza il gas rarefatto, creando un plasma. Il pezzo metallico viene reso il catodo, facendo sì che gli ioni di azoto caricati positivamente accelerino e bombardino la sua superficie con alta energia.

Formazione dello strato indurito: diffusione

Questo bombardamento ionico fa due cose: riscalda il pezzo alla temperatura di nitrurazione richiesta (tipicamente 400-580°C) e polverizza la superficie, pulendola a livello atomico. Ancora più importante, fornisce l'azoto attivo che si diffonde nell'acciaio, reagendo con il ferro e altri elementi di lega per formare uno strato molto duro di nitruri metallici.

Nitrurazione vs. altri tipi di forni

Capire cos'è un forno di nitrurazione significa anche capire cosa non è. Il suo scopo è fondamentalmente diverso da quello di altri comuni forni industriali.

Nitrurazione vs. fusione (forni a induzione)

I forni a induzione sono progettati per fondere il metallo. Utilizzano potenti campi elettromagnetici per riscaldare rapidamente una carica metallica dallo stato solido a quello liquido per la fusione. Un forno di nitrurazione opera a una temperatura molto più bassa e non fonde mai il pezzo.

Nitrurazione vs. formatura (forni di sinterizzazione)

I forni di sinterizzazione sono utilizzati per fondere polveri metalliche o ceramiche in una massa solida senza fonderle. Il loro obiettivo è creare un oggetto solido dalla polvere. Un forno di nitrurazione, al contrario, tratta la superficie di un componente già solido e completamente formato.

Nitrurazione vs. trattamento termico generale (forni a muffola)

I forni a muffola sono forni generici utilizzati per un'ampia gamma di processi come la ricottura (ammorbidimento) o la cottura di ceramiche. Sebbene controllino la temperatura, un forno di nitrurazione aggiunge un livello di complessità controllando con precisione sia l'atmosfera che un campo elettrico per guidare una specifica reazione superficiale.

Comprendere i compromessi

Sebbene potente, il processo di nitrurazione comporta considerazioni specifiche e non è una soluzione universale per l'indurimento.

La precisione è fondamentale

Le proprietà finali dello strato nitrurato — la sua profondità, durezza e composizione — dipendono interamente dal controllo preciso di temperatura, miscela di gas, pressione e tempo di processo. Qualsiasi deviazione può portare a un trattamento subottimale o fallito.

Il vantaggio della bassa temperatura

Un vantaggio chiave della nitrurazione è la sua temperatura di processo relativamente bassa rispetto ad altri metodi di tempra superficiale come la carbocementazione. Ciò riduce significativamente il rischio di distorsione o deformazione della parte, il che è fondamentale per i componenti di alta precisione.

La limitazione: tempo di processo

La nitrurazione è un processo basato sulla diffusione, che può essere intrinsecamente lento. Costruire un guscio indurito profondo può richiedere molte ore, a volte anche giorni. Questo può renderlo più costoso o più dispendioso in termini di tempo rispetto ad alcuni trattamenti alternativi.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo termico corretto richiede una chiara comprensione del materiale e del tuo obiettivo finale.

- Se il tuo obiettivo principale è creare una parte fusa da metallo grezzo: un forno a induzione per la fusione è lo strumento corretto.

- Se il tuo obiettivo principale è formare un oggetto solido da polvere metallica: è necessario un forno di sinterizzazione per legare la polvere in una parte densa.

- Se il tuo obiettivo principale è migliorare la durezza superficiale e la resistenza all'usura di un componente finito con una distorsione minima: un forno di nitrurazione è l'attrezzatura specializzata per il lavoro.

In definitiva, scegliere il forno giusto significa abbinare lo strumento alla specifica trasformazione del materiale che devi ottenere.

Tabella riassuntiva:

| Caratteristica | Forno di Nitrurazione | Altri Tipi di Forni |

|---|---|---|

| Funzione Primaria | Tempra superficiale tramite diffusione | Fusione, sinterizzazione o trattamento termico generale |

| Temperatura di Processo | Bassa (400-580°C) | Spesso molto più alta |

| Vantaggio Chiave | Indurisce la superficie senza distorcere il nucleo della parte | Varia a seconda del tipo (es. fusione per colata) |

| Ideale Per | Componenti finiti che necessitano di resistenza all'usura | Lavorazione o modellatura di materie prime |

Devi migliorare la resistenza all'usura e la durata dei tuoi componenti di precisione? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi i forni di nitrurazione, per aiutarti a ottenere una tempra superficiale superiore con una distorsione minima. La nostra esperienza ti garantisce la soluzione giusta per le esigenze specifiche del tuo laboratorio. Contattaci oggi per discutere come i nostri forni di nitrurazione possono ottimizzare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Come funziona un forno tubolare? Una guida alla lavorazione controllata ad alta temperatura

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Qual è l'alta temperatura di un forno a tubo? Sblocca il modello giusto per la tua applicazione

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori