In parole semplici, una fornace orizzontale è un'unità di riscaldamento domestico progettata specificamente per essere installata e utilizzata su un fianco. A differenza delle fornaci tradizionali che stanno in posizione verticale, questo modello aspira l'aria da un'estremità, la riscalda ed espelle dall'altra estremità in un percorso rettilineo e orizzontale.

Lo scopo principale di una fornace orizzontale è risolvere un problema di spazio. È la soluzione ideale per le case che non dispongono dello spazio verticale per una fornace tradizionale, rendendola perfetta per l'installazione in aree ristrette come soffitte e spazi interrati.

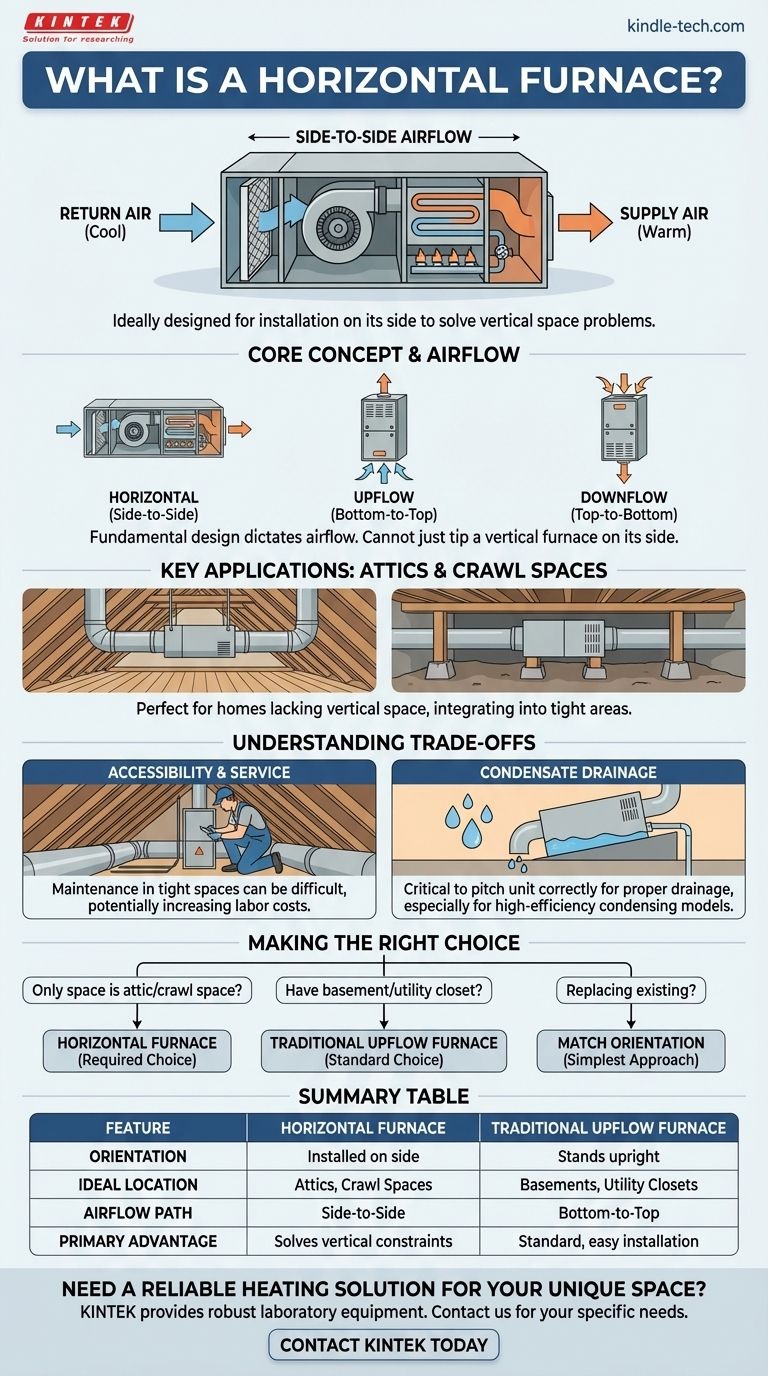

Il Concetto Fondamentale: Flusso d'Aria e Orientamento

L'orientamento di una fornace non è una scelta arbitraria; è una caratteristica progettuale fondamentale che ne determina il funzionamento all'interno del sistema HVAC della tua casa.

Come Funziona: Movimento dell'Aria da Lato a Lato

Una fornace orizzontale è progettata per uno specifico schema di flusso d'aria. L'aria di ritorno (aria più fredda proveniente dalla casa) entra da un lato dell'unità, passa attraverso il filtro e sopra lo scambiatore di calore, e viene quindi spinta fuori dall'altro lato come aria di mandata (aria calda) nei condotti di ventilazione.

Questo è diverso da un modello a flusso ascendente (upflow) (comune nelle cantine), che aspira l'aria dal basso e la spinge verso l'alto, o da un modello a flusso discendente (downflow), che fa l'opposto.

Perché il Design è Deliberato

Non si può semplicemente prendere una fornace verticale standard e inclinarla su un fianco. I componenti interni, dal ventilatore ai bruciatori e agli interruttori di sicurezza, sono posizionati e fissati specificamente per funzionare in modo sicuro ed efficiente in una configurazione orizzontale.

L'utilizzo dell'orientamento sbagliato può portare a gravi problemi di prestazioni, guasti prematuri dei componenti e significativi rischi per la sicurezza.

Applicazioni Chiave per le Fornaci Orizzontali

La scelta di utilizzare una fornace orizzontale è quasi sempre dettata dai vincoli architettonici dell'edificio.

Il Caso d'Uso Ideale: Soffitte e Spazi Interrati

L'applicazione più comune è nelle case senza cantine o ripostigli dedicati. Ambienti con soffitti bassi come soffitte e spazi interrati semplicemente non hanno lo spazio verticale libero per un'unità a flusso ascendente o discendente.

Una fornace orizzontale può essere sospesa dalle travi di una soffitta o posizionata su blocchi in uno spazio interrato, integrandosi perfettamente con la rete di condotti in queste aree altrimenti inutilizzabili.

Comprendere i Compromessi

Sebbene siano una soluzione efficace per situazioni specifiche, le installazioni orizzontali comportano considerazioni uniche.

Accessibilità e Manutenzione

Installare, mantenere e riparare un'unità in una soffitta o in uno spazio interrato angusto può essere più difficile e richiedere più tempo per un tecnico HVAC. Ciò può talvolta tradursi in costi di manodopera più elevati per le chiamate di assistenza rispetto a un'unità in cantina facilmente accessibile.

Drenaggio della Condensa

Le fornaci a condensazione ad alta efficienza producono acqua (condensa) come sottoprodotto della combustione. In una configurazione orizzontale, assicurare che quest'acqua defluisca correttamente è fondamentale. L'unità deve essere inclinata correttamente per consentire alla gravità di alimentare la linea di scarico, impedendo all'acqua di accumularsi all'interno della fornace, il che potrebbe causare ruggine e danni da acqua.

Fare la Scelta Giusta per la Tua Casa

Selezionare l'orientamento corretto della fornace è fondamentale per un sistema HVAC che funzioni correttamente.

- Se lo spazio disponibile è solo una soffitta o uno spazio interrato: Una fornace orizzontale è quasi certamente la scelta richiesta e corretta per la tua casa.

- Se hai una cantina o un ripostiglio alto: Una fornace a flusso ascendente tradizionale è lo standard e tipicamente la più semplice da installare e manutenere.

- Se stai sostituendo una fornace esistente: L'approccio più semplice è quello di abbinare l'orientamento dell'unità vecchia, poiché la tua rete di condotti è già configurata per essa.

In definitiva, la disposizione della tua casa determinerà la configurazione della fornace giusta per te.

Tabella Riassuntiva:

| Caratteristica | Fornace Orizzontale | Fornace Tradizionale a Flusso Ascendente |

|---|---|---|

| Orientamento | Installata su un fianco | In posizione verticale |

| Posizione Ideale | Soffitte, Spazi Interrati | Cantine, Ripostigli |

| Percorso del Flusso d'Aria | Da Lato a Lato | Dal Basso Verso l'Alto |

| Vantaggio Principale | Risolve i vincoli di spazio verticale | Installazione standard e di facile accesso |

Hai bisogno di una soluzione di riscaldamento affidabile per il tuo spazio unico?

Scegliere la giusta attrezzatura da laboratorio, inclusi sistemi ambientali specializzati, è fondamentale per le tue operazioni. Noi di KINTEK siamo specializzati nel fornire attrezzature e materiali di consumo da laboratorio robusti ed efficienti, personalizzati in base alle tue esigenze specifiche. Sia che tu stia allestendo un nuovo laboratorio o aggiornando i tuoi sistemi attuali, i nostri esperti possono aiutarti a trovare la soluzione perfetta.

Contatta KINTEK oggi stesso per discutere come possiamo supportare le esigenze di riscaldamento e controllo ambientale del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Perché usare un forno a tubo? Ottenere Uniformità di Temperatura e Controllo dell'Atmosfera Superiori

- Come un forno a tubo di allumina con atmosfera controllata simula le condizioni negli ambienti CSP? Maestria nell'accuratezza.

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali