In sintesi, una fornace a muffola ad alta temperatura è un forno specializzato utilizzato per riscaldare materiali a temperature estreme all'interno di un ambiente altamente controllato e isolato. Queste fornaci sono elementi fondamentali nei laboratori, nelle unità di ricerca e negli impianti industriali per un'ampia gamma di applicazioni, inclusi il trattamento termico dei metalli (come ricottura e tempra), la lavorazione di materiali avanzati (come la sinterizzazione di ceramiche) e i test analitici (come l'incenerimento di campioni per determinarne il contenuto inorganico).

La caratteristica distintiva di una fornace a muffola non è solo il suo calore elevato, ma il suo metodo di riscaldamento isolato. Una barriera protettiva, o "muffola", separa il materiale riscaldato dagli elementi riscaldanti, prevenendo la contaminazione e garantendo la purezza e la consistenza del processo.

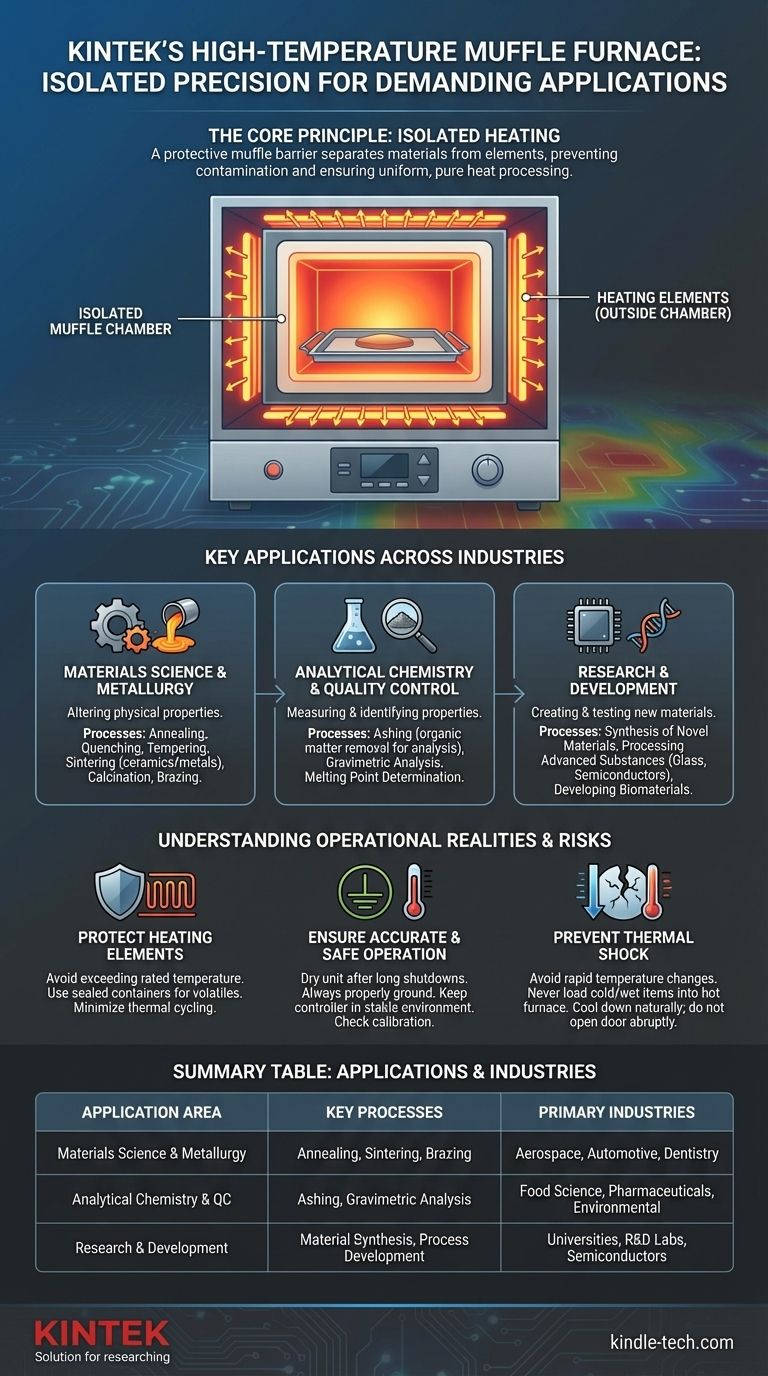

Il Principio Fondamentale: Lavorazione Isolato ad Alta Temperatura

Per comprendere veramente le applicazioni della fornace, è necessario prima comprenderne il principio di progettazione fondamentale. La "muffola" è la chiave.

Cosa Significa "Muffola"

Il termine "muffola" si riferisce alla camera interna isolata della fornace che contiene il campione. Questa camera è tipicamente realizzata in materiale ceramico ad alta temperatura.

Gli elementi riscaldanti sono posizionati all'esterno di questa muffola. Ciò significa che il calore viene trasferito al campione tramite irraggiamento e convezione, ma gli elementi non entrano mai in contatto diretto con il campione o la sua atmosfera immediata.

Prevenzione della Contaminazione

Questa separazione è il vantaggio più critico della fornace. Impedisce che i contaminanti dagli elementi riscaldanti (come ossidi sfaldati) o i sottoprodotti della combustione del combustibile (nei modelli a gas) corrompano il campione.

Questa purezza è non negoziabile in applicazioni come la chimica analitica, dove tracce di contaminanti invaliderebbero i risultati, o nella produzione di elettronica sensibile e biomateriali.

Garantire un Calore Uniforme

Il design chiuso della muffola promuove un ambiente termico stabile e uniforme. Assicura che l'intero campione sia riscaldato in modo uniforme, il che è vitale per ottenere proprietà dei materiali coerenti durante processi come la ricottura dell'acciaio o la sinterizzazione di un pezzo ceramico.

Applicazioni Chiave in Diversi Settori

La capacità di una fornace a muffola di fornire calore puro e uniforme la rende indispensabile in numerosi campi. Le sue applicazioni possono essere raggruppate in tre categorie principali.

Scienza dei Materiali e Metallurgia

Questo è un caso d'uso primario, incentrato sulla modifica delle proprietà fisiche dei materiali.

I processi comuni includono il trattamento termico dei metalli (ricottura, tempra, rinvenimento), la sinterizzazione (fusione di materiali in polvere come ceramiche o metalli in una massa solida), la calcinazione (riscaldamento di solidi per eliminare sostanze volatili) e la brasatura di componenti. Settori dall'aerospaziale all'odontoiatria si affidano a queste capacità.

Chimica Analitica e Controllo Qualità

In contesti analitici, l'obiettivo è misurare e identificare le proprietà di un materiale.

L'applicazione più comune è l'incenerimento, dove un campione viene bruciato ad alte temperature per rimuovere tutta la materia organica. Ciò consente ai tecnici di pesare accuratamente la cenere incombustibile rimanente, una procedura standard nella scienza alimentare, nell'analisi della qualità dell'acqua e nei test sui materiali. Altri usi includono ispezioni di farmaci e la determinazione del punto di fusione della cenere.

Ricerca e Sviluppo

Per i ricercatori, la fornace a muffola è uno strumento versatile per creare e testare nuovi materiali.

Viene utilizzata per la sintesi di nuovi materiali, la lavorazione di sostanze avanzate come vetro e semiconduttori e lo sviluppo di nuovi biomateriali. Il suo ambiente controllato consente esperimenti ripetibili che sono cruciali per l'avanzamento della scienza dei materiali.

Comprendere le Realtà Operative e i Rischi

Sebbene potente, una fornace a muffola è un'apparecchiatura sensibile che richiede un'attenta operazione per garantire sicurezza, precisione e longevità. Ignorare queste realtà può portare a danni all'attrezzatura, campioni rovinati e risultati imprecisi.

Protezione degli Elementi Riscaldanti

Gli elementi riscaldanti sono il cuore della fornace e il suo componente più fragile. Sono spesso protetti da un sottile strato di ossido che può essere facilmente danneggiato.

È necessario evitare di superare la temperatura nominale della fornace. Quando si riscaldano materiali volatili, devono essere collocati in un contenitore sigillato per evitare che i vapori attacchino gli elementi. Infine, le frequenti interruzioni dovrebbero essere ridotte al minimo, poiché il ciclo termico può stressare e degradare gli elementi nel tempo.

Garantire un Funzionamento Accurato e Sicuro

La disciplina procedurale è essenziale. La fornace deve essere asciugata a bassa temperatura (ad esempio, 200°C) dopo una lunga interruzione per evitare che l'umidità causi danni in caso di riscaldamento rapido.

Per sicurezza, l'unità deve essere sempre correttamente messa a terra. Per precisione, il regolatore di temperatura deve essere mantenuto in un ambiente stabile (tipicamente 0°C-40°C) e la sua calibrazione deve essere controllata regolarmente.

Prevenzione dello Shock Termico

Rapidi cambiamenti di temperatura possono rompere la muffola ceramica della fornace o il materiale in lavorazione. Non inserire mai un oggetto freddo e bagnato in una fornace calda.

Allo stesso modo, lasciare che la fornace e il suo contenuto si raffreddino naturalmente dopo il completamento del processo. L'apertura brusca dello sportello per raffreddare la camera può causare danni irreparabili da shock termico.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare questa conoscenza, abbina il tuo obiettivo primario alle capacità fondamentali della fornace.

- Se il tuo obiettivo principale è il test analitico: Utilizza la fornace per incenerimenti precisi, analisi gravimetriche o per determinare le proprietà chimiche dei materiali ad alte temperature.

- Se il tuo obiettivo principale è la produzione di materiali o la metallurgia: Sfrutta le sue capacità per il trattamento termico dei metalli, la sinterizzazione di ceramiche o la brasatura di componenti dove la consistenza e la purezza sono fondamentali.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: La fornace è uno strumento essenziale per la sintesi di nuovi materiali e la conduzione di esperimenti ad alta temperatura ripetibili in un ambiente privo di contaminazioni.

Comprendere che una fornace a muffola fornisce calore isolato e uniforme è la chiave per sbloccare il suo pieno potenziale per risultati precisi e affidabili.

Tabella Riepilogativa:

| Area di Applicazione | Processi Chiave | Settori Primari |

|---|---|---|

| Scienza dei Materiali e Metallurgia | Ricottura, Sinterizzazione, Brasatura | Aerospaziale, Automotive, Odontoiatria |

| Chimica Analitica e Controllo Qualità | Incenerimento, Analisi Gravimetrica | Scienza Alimentare, Farmaceutica, Ambientale |

| Ricerca e Sviluppo | Sintesi Materiali, Sviluppo Processi | Università, Laboratori R&S, Semiconduttori |

Hai bisogno di una lavorazione ad alta temperatura precisa e priva di contaminazioni? KINTEK è specializzata in attrezzature da laboratorio di alta qualità, incluse fornaci a muffola progettate per le esigenze impegnative di laboratori e impianti industriali. Le nostre soluzioni garantiscono l'affidabilità e la purezza richieste per le tue applicazioni critiche nella scienza dei materiali, nei test analitici e nella R&S. Contatta i nostri esperti oggi per trovare la fornace perfetta per i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è la funzione di un forno a muffola? Ottenere un riscaldamento puro e privo di contaminazioni

- A cosa serve un forno a muffola? Ottenere lavorazioni ad alta temperatura con purezza

- Qual è la differenza tra un forno a muffola e un forno a induzione? Scegliere la giusta fonte di calore per il tuo laboratorio

- Quali sono i diversi tipi di forni da laboratorio? Trova quello perfetto per la tua applicazione

- Qual è lo scopo principale di un forno? Una guida al riscaldamento, al comfort e alla trasformazione dei materiali