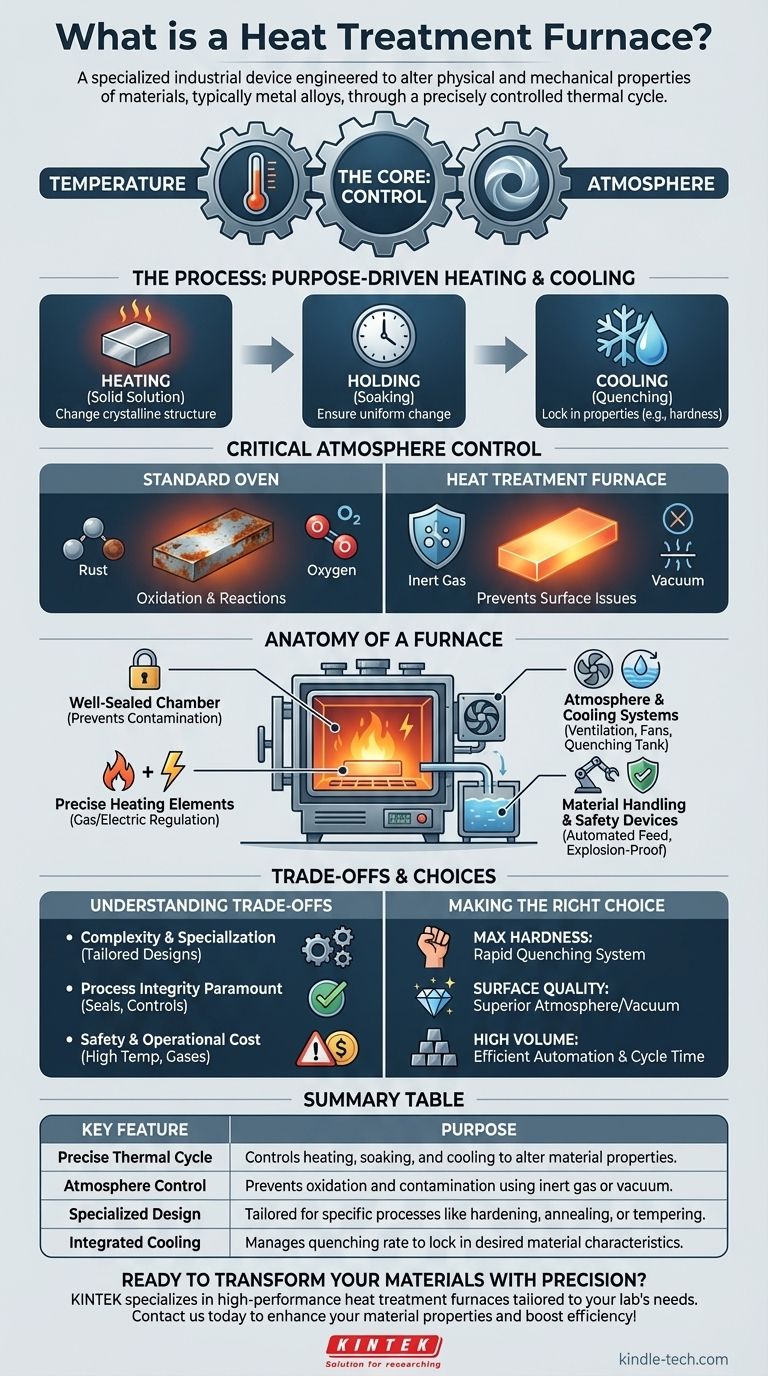

In sostanza, un forno per il trattamento termico è un dispositivo industriale specializzato progettato per alterare le proprietà fisiche e meccaniche dei materiali, tipicamente leghe metalliche. Lo raggiunge non solo attraverso il riscaldamento, ma sottoponendo il materiale a un ciclo termico precisamente controllato di riscaldamento, mantenimento a una temperatura specifica e quindi raffreddamento in modo gestito.

La differenza cruciale tra un semplice forno e un forno per il trattamento termico è il controllo. È uno strumento di alta precisione progettato per manipolare la struttura interna di un materiale gestendo tre variabili critiche: temperatura, tempo e atmosfera.

Il Principio Fondamentale: Più di un Semplice Calore

Un errore comune è pensare che questi forni siano semplicemente forni ad alta temperatura. In realtà, la loro funzione è molto più sofisticata, incentrata sulla trasformazione delle proprietà di un materiale per soddisfare specifici requisiti ingegneristici.

Riscaldamento e Raffreddamento Orientati allo Scopo

L'intero processo è una ricetta attentamente prescritta. Una lega viene riscaldata a una temperatura specifica per cambiarne la struttura cristallina, una fase nota come soluzione solida.

Viene quindi mantenuta a quella temperatura per una durata sufficiente—un periodo di "immersione"—per garantire che il cambiamento sia uniforme in tutto il materiale.

Infine, il materiale viene raffreddato a una velocità calcolata. Questo potrebbe essere un raffreddamento rapido o "tempra" per fissare le proprietà desiderate, creando uno stato sovrassaturo e spesso più duro.

Il Ruolo Critico dell'Atmosfera

Il secondo componente chiave del trattamento termico è l'atmosfera all'interno della camera sigillata del forno. Il riscaldamento dei metalli ad alte temperature in presenza di ossigeno provoca ossidazione (ruggine) e altre reazioni superficiali indesiderate.

Per prevenire ciò, l'atmosfera del forno è strettamente controllata. Questo può comportare il riempimento della camera con gas inerti o, in applicazioni avanzate, la creazione di un vuoto quasi perfetto.

Un forno a vuoto rappresenta un'evoluzione di questo principio, combinando la tecnologia del vuoto con il trattamento termico per fornire un ambiente privo di contaminanti per i processi più sensibili.

Anatomia di un Forno per il Trattamento Termico

Sebbene i design varino in base all'applicazione, diversi componenti chiave sono fondamentali per il funzionamento e la precisione del forno.

Il Corpo del Forno Ben Sigillato

La base è una camera eccezionalmente ben sigillata che contiene il calore e l'atmosfera controllata, prevenendo perdite o contaminazioni dall'aria esterna.

Elementi Riscaldanti e Regolazione

La fonte di calore può essere alimentata a gas o elettricamente. Ancora più importante, il sistema è progettato per una regolazione precisa, fornendo alta energia durante la fase di riscaldamento iniziale e quindi mantenendo una temperatura stabile e costante per il periodo di immersione.

Sistemi di Atmosfera e Raffreddamento

Questi forni includono sistemi di ventilazione, scarico e ventole—spesso raffreddati ad acqua e sigillati—per gestire l'atmosfera interna. Integrano anche meccanismi di raffreddamento, come una camera di raffreddamento rapido interconnessa o un serbatoio di tempra adiacente, per controllare la fase finale del ciclo di trattamento.

Movimentazione Materiali e Sicurezza

Per le operazioni su scala industriale, i dispositivi meccanici di alimentazione e scarico automatizzano il processo di spostamento dei materiali dentro e fuori la camera. Date le alte temperature e le atmosfere controllate, robusti dispositivi di sicurezza e antideflagranti sono essenziali.

Comprendere i Compromessi

La precisione di un forno per il trattamento termico comporta complessità e considerazioni intrinseche che sono fondamentali da comprendere.

Complessità e Specializzazione

Questi non sono strumenti generici. Un forno progettato per temprare l'acciaio potrebbe non essere adatto per ricuocere l'alluminio. Il design degli elementi riscaldanti, dei sistemi di raffreddamento e dei controlli dell'atmosfera sono tutti adattati a materiali specifici e risultati desiderati.

L'Integrità del Processo è Fondamentale

Il successo di un ciclo di trattamento termico dipende interamente dall'integrità del processo. Una camera mal sigillata, un controllore di temperatura impreciso o un gas atmosferico impuro possono rovinare un intero lotto di componenti costosi.

Costi di Sicurezza e Operativi

La gestione di alte temperature e atmosfere controllate—a volte volatili—richiede rigorosi protocolli di sicurezza e formazione degli operatori. Inoltre, l'energia necessaria per far funzionare questi forni e il costo dei gas atmosferici o dei sistemi a vuoto li rendono una spesa operativa significativa.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione o la specifica di un forno per il trattamento termico dipende interamente dalle proprietà finali che devi ottenere nel tuo materiale.

- Se il tuo obiettivo principale è raggiungere la massima durezza: Il tuo processo richiede un forno in grado di mantenere una temperatura precisa seguito da un sistema di tempra integrato ed estremamente rapido.

- Se il tuo obiettivo principale è prevenire qualsiasi scolorimento o reazione superficiale: Devi dare priorità a un forno con un controllo superiore dell'atmosfera, come un forno a vuoto o uno con sistemi a gas inerte ad alta purezza.

- Se il tuo obiettivo principale è elaborare grandi volumi in modo efficiente: Le caratteristiche chiave saranno le dimensioni del forno, il suo tempo di ciclo e l'affidabilità dei suoi sistemi automatizzati di movimentazione dei materiali.

In definitiva, un forno per il trattamento termico è uno strumento indispensabile che trasforma le leghe grezze nei materiali ad alte prestazioni che sono alla base dell'ingegneria moderna.

Tabella Riepilogativa:

| Caratteristica Chiave | Scopo |

|---|---|

| Ciclo Termico Preciso | Controlla riscaldamento, mantenimento e raffreddamento per alterare le proprietà del materiale. |

| Controllo dell'Atmosfera | Previene ossidazione e contaminazione usando gas inerte o vuoto. |

| Design Specializzato | Adattato per processi specifici come tempra, ricottura o rinvenimento. |

| Raffreddamento Integrato | Gestisce la velocità di tempra per fissare le caratteristiche desiderate del materiale. |

Pronto a trasformare i tuoi materiali con precisione?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, fornendo forni per il trattamento termico affidabili e su misura per le esigenze specifiche del tuo laboratorio—sia per tempra, ricottura o complessi processi di ricerca e sviluppo.

Contattaci oggi per discutere come le nostre soluzioni possono migliorare le proprietà dei tuoi materiali e aumentare l'efficienza del tuo laboratorio!

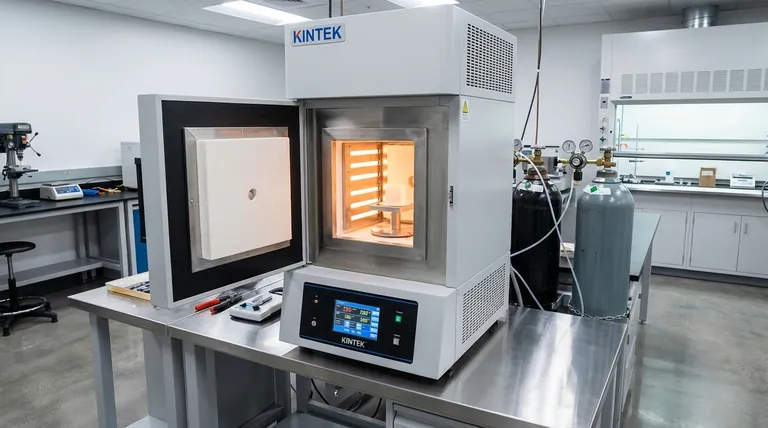

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo