In sostanza, un sistema CVD è un apparato sofisticato per la Deposizione Chimica da Fase Vapore (Chemical Vapor Deposition). Questo è un processo utilizzato per creare materiali solidi ad alte prestazioni e di elevata purezza, spesso sotto forma di film sottili. Introducendo gas reattivi specifici (precursori) in una camera, il sistema utilizza calore e pressione per innescare una reazione chimica che deposita un nuovo materiale, atomo per atomo, su una superficie o un substrato. Un esempio lampante è la creazione di diamanti coltivati in laboratorio a partire da gas contenente carbonio.

Un sistema CVD è essenzialmente un forno chimico altamente controllato. Combina ingredienti gassosi specifici a temperatura e pressione precise, facendoli reagire e depositare un materiale solido sul substrato bersaglio, "facendo crescere" efficacemente un nuovo strato di materiale con purezza e controllo eccezionali.

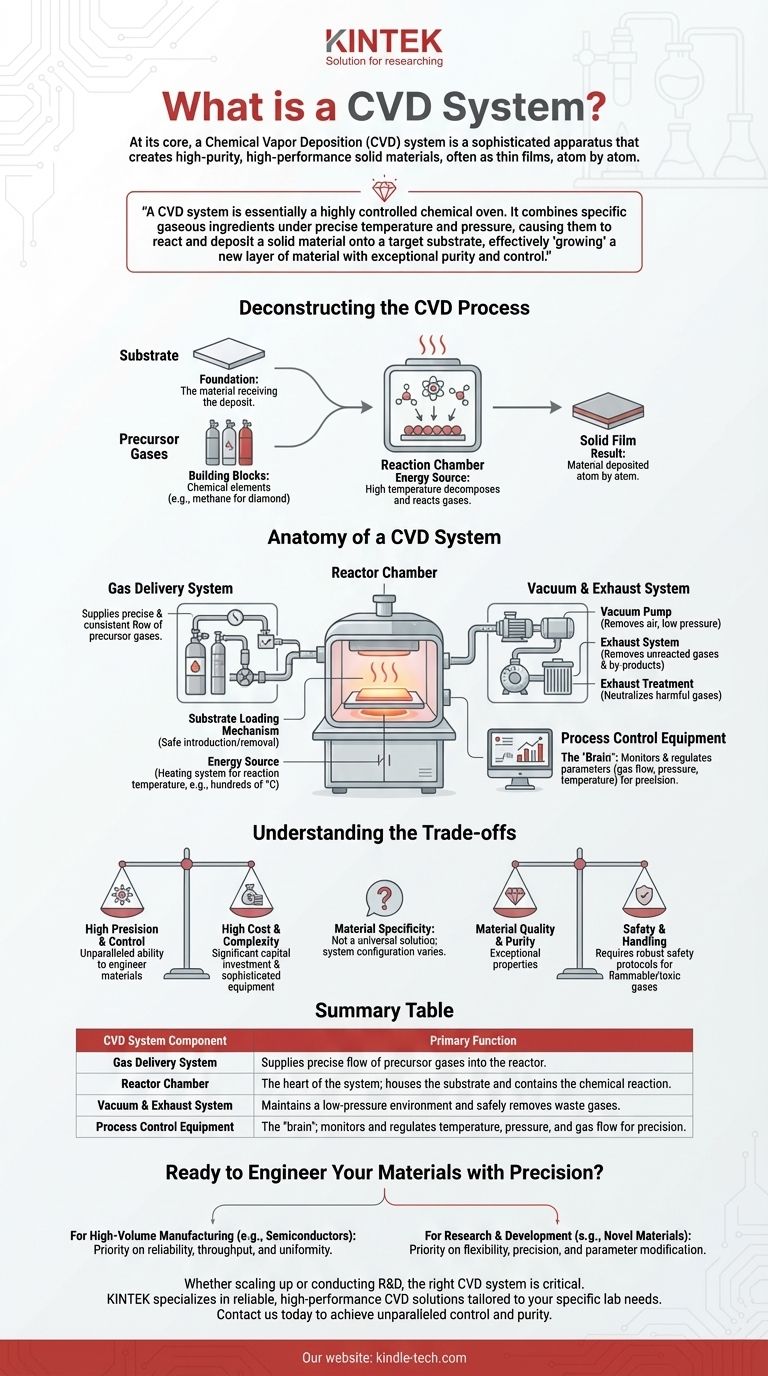

Decostruire il Processo CVD

Per comprendere veramente il sistema, è necessario prima capire il processo fondamentale che è progettato per facilitare. L'obiettivo è passare da uno stato gassoso a uno stato solido in modo meticolosamente controllato.

Il Ruolo del Substrato

Il substrato è la base. È il materiale su cui verrà depositato il nuovo film. Il sistema inizia posizionando questo substrato all'interno della camera di reazione.

La Potenza dei Gas Precursori

I gas precursori sono i mattoni chimici per il materiale finale. Per creare un film di diamante, questo sarebbe un gas ricco di carbonio come il metano. Questi gas sono accuratamente selezionati e miscelati per fornire gli elementi necessari per il film solido desiderato.

L'Ambiente di Reazione

Il sistema riscalda il substrato a una temperatura elevata. Questa energia fa sì che le molecole del gas precursore si decompongano e reagiscano, sia in fase gassosa che sulla superficie calda del substrato. Questa reazione comporta la deposizione di un film solido sul substrato, costruendolo strato atomico dopo strato atomico.

Anatomia di un Sistema CVD

Un sistema CVD completo è un'integrazione di diversi sottosistemi critici che lavorano in concerto. Possiamo raggrupparli in tre funzioni principali: erogazione del gas, reazione e scarico.

Sistema di Erogazione del Gas

Questa è l'aspirazione del sistema. È responsabile della fornitura di un flusso preciso e costante di uno o più gas precursori al reattore. Ciò richiede controllori di flusso altamente accurati per mantenere la corretta "ricetta" chimica per la deposizione.

La Camera del Reattore

Questo è il cuore del sistema CVD. È una camera sigillata che ospita il substrato e contiene la reazione chimica. I componenti chiave del reattore stesso includono:

- Un Meccanismo di Caricamento del Substrato: Un metodo per introdurre e rimuovere in sicurezza i substrati senza contaminare la camera.

- Una Fonte di Energia: Tipicamente un sistema di riscaldamento che porta il substrato alla temperatura di reazione richiesta, spesso diverse centinaia o addirittura mille gradi Celsius.

Il Sistema di Vuoto e Scarico

Questo sottosistema gestisce l'ambiente della camera e i rifiuti. Una pompa per il vuoto viene utilizzata per rimuovere l'aria e mantenere un ambiente a bassa pressione, prevenendo reazioni indesiderate con i gas atmosferici. Il sistema di scarico rimuove quindi i gas precursori non reagiti e i sottoprodotti volatili dalla camera. Spesso, questo include una fase di trattamento dello scarico per neutralizzare i gas nocivi o tossici prima che vengano rilasciati.

Apparecchiature di Controllo del Processo

Questo è il cervello dell'operazione. Un sofisticato sistema di controllo monitora e regola tutti i parametri critici, inclusi i tassi di flusso del gas, la pressione della camera, la temperatura del substrato e il tempo di reazione. Questo controllo di precisione è ciò che assicura che il materiale finale abbia le proprietà e lo spessore desiderati.

Comprendere i Compromessi

Sebbene potenti, i sistemi CVD non sono una soluzione universale. La loro progettazione e il loro funzionamento comportano complessità e compromessi intrinseci.

Alta Precisione vs. Alto Costo

La necessità di un controllo preciso su temperatura, pressione e composizione del gas richiede apparecchiature sofisticate e costose. Ciò rende il CVD un investimento di capitale significativo rispetto a tecniche di deposizione più semplici.

Specificità del Materiale

Un sistema CVD non è uno strumento universale. La scelta dei gas precursori, delle temperature operative e delle pressioni è altamente specifica per il materiale che viene depositato. Il passaggio dalla deposizione di un materiale (es. nitruro di silicio) a un altro (es. diamante) può richiedere modifiche significative alla configurazione del sistema e alle procedure di pulizia.

Sicurezza e Manipolazione

Molti gas precursori utilizzati nel CVD sono altamente infiammabili, tossici o corrosivi. Ciò impone protocolli di sicurezza rigorosi e sistemi di trattamento dello scarico dedicati, aumentando la complessità operativa e i costi.

Come Applicarlo al Tuo Progetto

Il tuo obiettivo determinerà quale aspetto del sistema CVD è più critico per te.

- Se il tuo obiettivo principale è la produzione ad alto volume (es. semiconduttori, rivestimenti protettivi): La tua priorità sarà l'affidabilità del sistema, la produttività (velocità di caricamento del substrato) e l'uniformità del film depositato su substrati di grandi dimensioni.

- Se il tuo obiettivo principale è la ricerca e sviluppo (es. creazione di nuovi materiali): Apprezzerai la flessibilità del sistema, la precisione dei suoi controlli di processo e la capacità di modificare facilmente i parametri di reazione per esplorare nuove proprietà dei materiali.

In definitiva, un sistema CVD offre una capacità senza precedenti di ingegnerizzare i materiali partendo dall'atomo, consentendo la creazione di componenti fondamentali per la tecnologia moderna.

Tabella Riassuntiva:

| Componente del Sistema CVD | Funzione Principale |

|---|---|

| Sistema di Erogazione del Gas | Fornisce un flusso preciso di gas precursori (es. metano) al reattore. |

| Camera del Reattore | Il cuore del sistema; ospita il substrato e contiene la reazione chimica. |

| Sistema di Vuoto e Scarico | Mantiene un ambiente a bassa pressione e rimuove in sicurezza i gas di scarto. |

| Apparecchiature di Controllo del Processo | Il 'cervello'; monitora e regola temperatura, pressione e flusso di gas per la precisione. |

Pronto a Ingegnerizzare i Tuoi Materiali con Precisione?

Sia che tu stia aumentando la produzione di semiconduttori e rivestimenti o conducendo R&S avanzata su nuovi materiali, il sistema CVD giusto è fondamentale per il tuo successo. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni CVD affidabili e ad alte prestazioni, su misura per le esigenze specifiche del tuo laboratorio.

Contattaci oggi stesso per discutere come la nostra esperienza può aiutarti a ottenere un controllo e una purezza senza pari nei tuoi progetti di deposizione di materiali.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Cos'è il processo di crescita per deposizione da vapore? Far crescere film sottili ad alte prestazioni atomo per atomo

- Quali sono le principali differenze tra CVD e PVD? Scegli la deposizione di film sottili migliore per il tuo laboratorio

- Quali sono le principali considerazioni di manutenzione per i sistemi di deposizione? Ottimizzare MTBC e MTTC per prestazioni ottimali

- Cos'è il processo di deposizione da soluzione chimica? Una guida al metodo sol-gel

- Cos'è il CVD con un esempio? Una guida al processo dietro i diamanti coltivati in laboratorio e i microchip

- Cosa fa l'attrezzatura CVD? Costruire film sottili ad alte prestazioni a partire da gas

- Quali sono i metodi di deposizione CVD? Scegliere la fonte di energia giusta per il vostro film sottile

- Perché vengono utilizzati sistemi a doppio plasma che combinano RF e ICP nella CVD del SiC? Ottenere una crescita precisa del film e bassi danni reticolari