Al suo centro, un forno CVD è una camera altamente controllata progettata per creare film eccezionalmente sottili e ad alte prestazioni sulla superficie di un oggetto. Lo realizza attraverso un processo chiamato Deposizione Chimica da Vapore (CVD), in cui gas specifici vengono introdotti nella camera, reagiscono e depositano uno strato di materiale solido strato dopo strato su un substrato. Questo metodo è fondamentale per la produzione avanzata, dai semiconduttori ai rivestimenti protettivi per utensili.

Il concetto centrale da comprendere è che un forno CVD non è definito da un singolo prodotto, come i diamanti, ma dal suo processo versatile. È uno strumento di precisione che utilizza reazioni chimiche da gas per "far crescere" un rivestimento solido con proprietà specifiche e ingegnerizzate su un oggetto target.

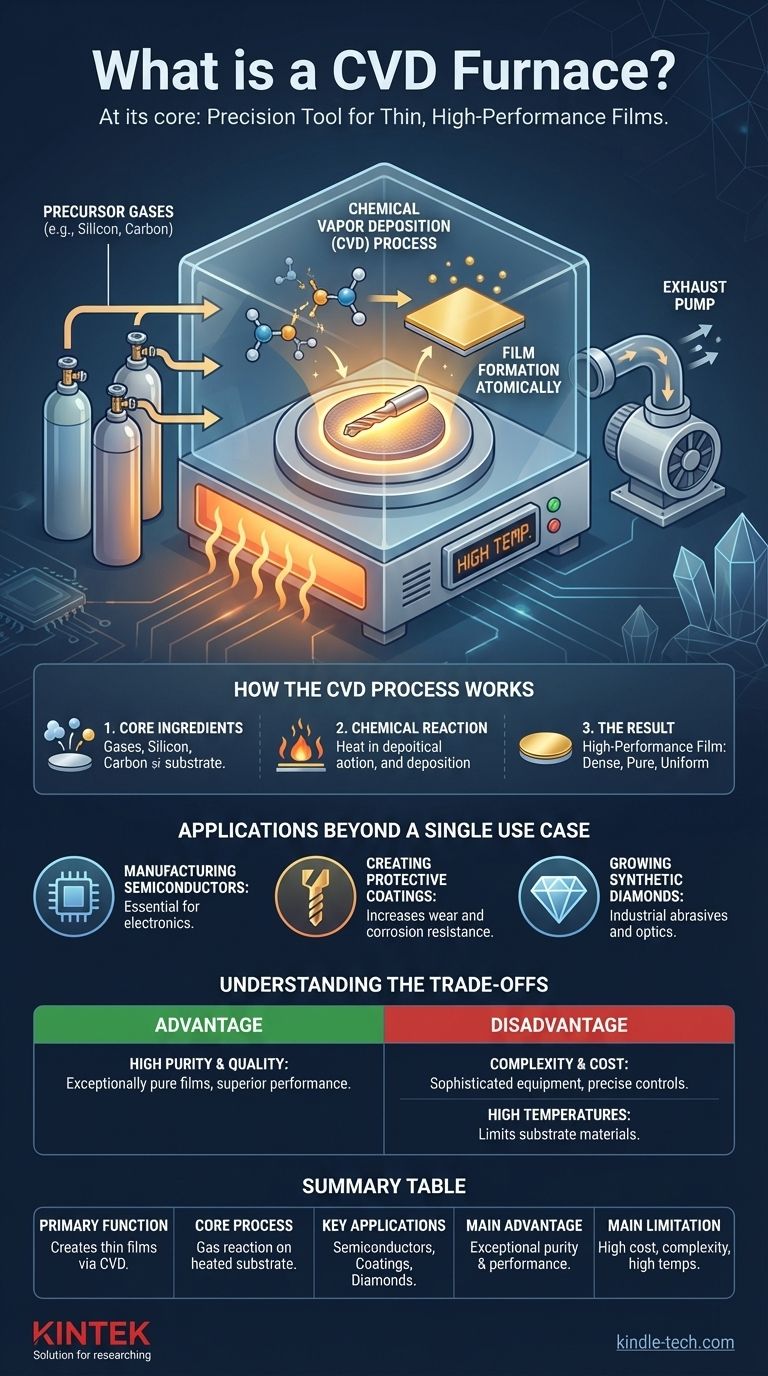

Come Funziona il Processo CVD

La funzione di un forno CVD si comprende meglio scomponendo il suo processo fondamentale nelle sue componenti e fasi essenziali. È un metodo per costruire materiali partendo dall'atomo.

Gli Ingredienti Fondamentali

Ogni processo CVD richiede alcuni elementi chiave. Il forno stesso è una camera a vuoto che fornisce un ambiente incontaminato e controllabile, prevenendo la contaminazione. All'interno, si trovano il substrato—l'oggetto da rivestire—e una miscela attentamente selezionata di gas precursori, che contengono gli atomi necessari per il film finale.

La Reazione Chimica

Una volta che il substrato è riscaldato a una temperatura precisa, i gas precursori vengono introdotti nella camera. L'energia del calore provoca la reazione o la decomposizione di questi gas sulla superficie del substrato. Questa reazione chimica si traduce nella deposizione di un film sottile solido, mentre eventuali sottoprodotti vengono rimossi dal sistema a vuoto.

Il Risultato: Un Film ad Alte Prestazioni

Il film che si forma non è semplicemente uno strato di vernice; è un rivestimento denso, puro e altamente uniforme che è chimicamente legato al substrato. Questo processo consente un controllo incredibile sullo spessore, sulla purezza e sulle proprietà del materiale del film, rendendolo essenziale per le applicazioni ad alta tecnologia.

Applicazioni Oltre un Singolo Caso d'Uso

Sebbene la creazione di diamanti sintetici sia un'applicazione ben nota, essa rappresenta solo una frazione dell'utilizzo della tecnologia CVD. Il suo valore principale risiede nella sua versatilità per la creazione di materiali critici per le prestazioni.

Produzione di Semiconduttori

La CVD è indispensabile nell'industria elettronica. Viene utilizzata per depositare i vari film sottili di silicio, biossido di silicio e altri materiali che costituiscono i circuiti intricati di un microchip. La purezza e l'uniformità fornite dalla CVD sono essenziali per l'informatica moderna.

Creazione di Rivestimenti Protettivi

L'uso industriale originale della CVD è ancora uno dei suoi più importanti. Un sottile strato di un materiale come il nitruro di titanio può essere depositato su utensili da taglio, cuscinetti o parti di motori. Questo rivestimento aumenta drasticamente la resistenza all'usura, alla corrosione e alle alte temperature, prolungando la vita del componente.

Coltivazione di Diamanti Sintetici

I riferimenti identificano correttamente che la CVD è un metodo leader per la crescita di diamanti sintetici. Utilizzando un gas contenente carbonio come il metano, il processo deposita atomi di carbonio su un "seme" di diamante, cristallizzandoli in uno strato di diamante di elevata purezza utilizzato per abrasivi industriali, ottica e gioielleria.

Comprendere i Compromessi

Come ogni processo di produzione avanzato, la Deposizione Chimica da Vapore presenta vantaggi e limitazioni distinti che la rendono adatta a obiettivi specifici.

Vantaggio: Elevata Purezza e Qualità

Poiché il processo avviene in un ambiente sigillato ad alto vuoto, i film risultanti sono eccezionalmente puri e privi di difetti. Ciò consente la creazione di rivestimenti con caratteristiche prestazionali superiori difficili da ottenere con altri metodi.

Svantaggio: Complessità e Costo

I forni CVD sono apparecchiature sofisticate e costose. Richiedono un controllo preciso della temperatura, della pressione e del flusso di gas. Inoltre, molti dei gas precursori utilizzati possono essere tossici o pericolosi, richiedendo infrastrutture di sicurezza significative.

Svantaggio: Alte Temperature

I processi CVD tradizionali spesso richiedono temperature molto elevate per avviare la reazione chimica. Ciò può limitare i tipi di materiali substrato che possono essere rivestiti, poiché alcuni potrebbero fondere o deformarsi sotto il calore richiesto.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di una tecnologia di rivestimento dipende interamente dal risultato richiesto. La CVD eccelle dove le prestazioni del materiale e la purezza sono le priorità assolute.

- Se il tuo obiettivo principale è la massima purezza per l'elettronica: La CVD è lo standard del settore per la creazione degli strati fondamentali dei semiconduttori per un motivo.

- Se il tuo obiettivo principale è la massima durata e resistenza all'usura: La CVD fornisce rivestimenti incredibilmente duri e resilienti per utensili industriali e parti meccaniche.

- Se il tuo obiettivo principale è la crescita di un materiale cristallino specifico: La CVD offre il controllo a livello atomico necessario per produrre diamanti sintetici di alta qualità, grafene e altri materiali avanzati.

In definitiva, un forno CVD è uno strumento fondamentale per ingegnerizzare materiali su scala atomica, consentendo la creazione di componenti più resistenti, più veloci e più resilienti.

Tabella Riassuntiva:

| Caratteristica Chiave | Descrizione |

|---|---|

| Funzione Primaria | Crea film sottili e ad alte prestazioni tramite Deposizione Chimica da Vapore (CVD). |

| Processo Centrale | I gas precursori reagiscono su un substrato riscaldato in una camera a vuoto, depositando uno strato solido. |

| Applicazioni Chiave | Produzione di semiconduttori, rivestimenti protettivi per utensili, crescita di diamanti sintetici. |

| Vantaggio Principale | Eccezionale purezza del film, uniformità e prestazioni del materiale. |

| Limitazione Principale | Elevato costo delle apparecchiature, complessità del processo e spesso alte temperature richieste. |

Pronto a Ingegnerizzare Materiali Superiori con Precisione?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi i forni CVD, per aiutarti a ottenere i rivestimenti ad alta purezza e ad alte prestazioni essenziali per i semiconduttori, gli strati protettivi e i materiali avanzati. La nostra esperienza ti assicura di ottenere la soluzione giusta per la tua applicazione specifica, dalla R&S alla produzione su vasta scala.

Contatta KINTEK oggi stesso per discutere come la nostra tecnologia CVD può migliorare le capacità del tuo laboratorio e guidare le tue innovazioni in avanti.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta