In sostanza, un forno di sfiato è un forno ad alta temperatura utilizzato per vaporizzare completamente i modelli in cera o resina stampati in 3D da uno stampo ceramico. Questo è il passaggio centrale di un processo chiamato "microfusione" o "fusione a cera persa". Il forno esegue un programma di riscaldamento preciso e multifase chiamato ciclo di sfiato (burnout cycle), che crea una cavità cava perfetta all'interno dello stampo, pronta per essere riempita con metallo fuso.

Il vero scopo di un forno di sfiato non è solo fondere un modello. È eseguire una sequenza controllata di tempo e temperatura che elimina simultaneamente il modello senza lasciare traccia e prepara termicamente lo stampo per ricevere il metallo fuso senza screpolature o difetti.

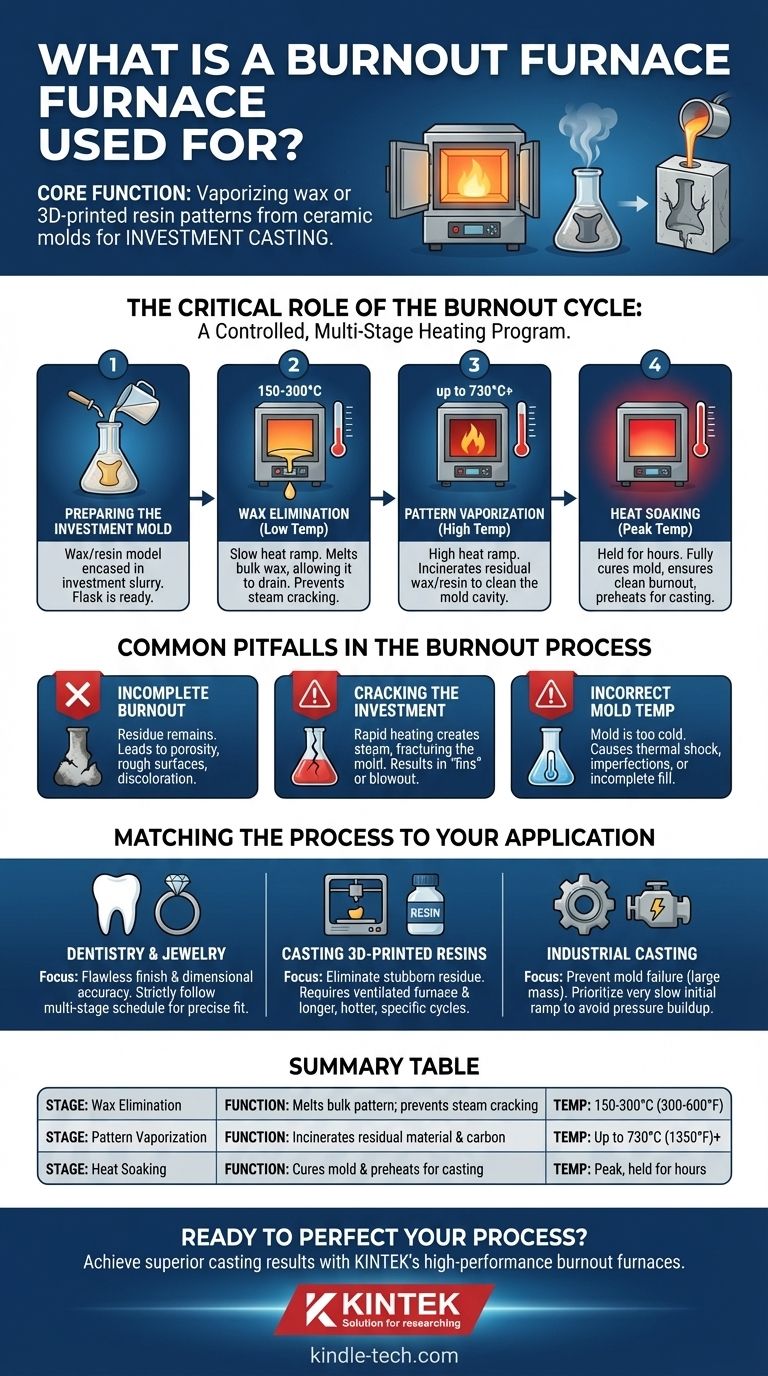

Il Ruolo Critico del Ciclo di Sfiato (Burnout Cycle)

Il successo di una corona dentale, di un gioiello o di una parte industriale di precisione dipende spesso dall'esecuzione impeccabile del ciclo di sfiato. L'intero processo è un evento termico attentamente orchestrato.

Fase 1: Preparazione dello Stampo di Investimento

Prima ancora di utilizzare il forno, un modello in cera o resina della parte finale viene incapsulato in una sospensione simile al gesso chiamata investimento. Una volta che questo investimento si indurisce, l'intero crogiolo viene posto nel forno di sfiato.

Fase 2: Eliminazione della Cera (Bassa Temperatura)

Il forno inizia con un aumento di temperatura lento e costante, tipicamente fino a circa 150-300°C (300-600°F).

L'obiettivo di questa fase iniziale è fondere la maggior parte della cera, permettendole di defluire dallo stampo. Aumentare la temperatura troppo rapidamente in questa fase trasformerebbe l'umidità intrappolata in vapore, provocando la rottura dell'investimento.

Fase 3: Vaporizzazione del Modello (Alta Temperatura)

Dopo la fase iniziale, la temperatura viene aumentata in modo significativo, spesso fino a un picco di 730°C (1350°F) o più, a seconda del materiale.

Questa fase ad alta temperatura è ciò che definisce veramente lo "sfiato" (burnout). Incenerisce e vaporizza qualsiasi residuo di cera, resina o residuo di carbonio rimasto all'interno della cavità dello stampo. Uno stampo pulito è un requisito non negoziabile per una fusione pulita.

Fase 4: Mantenimento a Temperatura (Peak Temperature Soak)

Il forno mantiene lo stampo alla sua temperatura di picco per diverse ore in una fase chiamata "mantenimento a temperatura" (heat soaking).

Questo passaggio critico compie due cose: assicura che ogni singola molecola del modello sia stata eliminata e polimerizza completamente e rafforza lo stampo di investimento. Porta anche lo stampo stesso alla temperatura ottimale per la fusione, il che impedisce al metallo fuso di raffreddarsi troppo rapidamente quando viene versato.

Errori Comuni nel Processo di Sfiato

Il ciclo di sfiato è un processo di precisione. Deviare dalla procedura corretta introduce difetti che possono rovinare il prodotto finale.

Sfiato Incompleto

Se il forno non raggiunge la temperatura corretta o non viene mantenuto lì abbastanza a lungo, residui microscopici di carbonio rimarranno nello stampo. Ciò porta a porosità, superfici ruvide e scolorimento nella fusione metallica finale.

Rottura dell'Investimento

Riscaldare lo stampo troppo rapidamente, specialmente nella fase iniziale a bassa temperatura, è la causa più comune di fallimento. La rapida espansione del vapore crea fratture nell'investimento, che verranno riempite di metallo, provocando "alette" indesiderate o una rottura completa.

Temperatura dello Stampo Errata

Non eseguire correttamente il mantenimento a temperatura (heat-soaking) significa che lo stampo sarà troppo freddo quando viene introdotto il metallo fuso. Questo shock termico può causare imperfezioni superficiali o far solidificare il metallo prima che riempia l'intera cavità, risultando in una parte incompleta.

Adattare il Processo alla Tua Applicazione

Il tuo obiettivo finale determina come approcci il ciclo di sfiato. Ogni applicazione ha un punto di sensibilità unico.

-

Se il tuo obiettivo principale è l'odontoiatria o la gioielleria: Il tuo obiettivo è una finitura superficiale impeccabile e un'accuratezza dimensionale. Devi seguire rigorosamente il programma di sfiato multistadio raccomandato dal produttore dell'investimento, poiché anche deviazioni minime possono compromettere la vestibilità o la finitura.

-

Se il tuo obiettivo principale è la fusione di resine stampate in 3D: La tua sfida principale è eliminare i residui ostinati e la cenere che le resine possono produrre. Hai bisogno di un forno ben ventilato e di un ciclo di sfiato più lungo, spesso più caldo, specificamente progettato per le resine "fusiabili" per garantire una cavità dello stampo pulita.

-

Se il tuo obiettivo principale è la fusione industriale su larga scala: Il tuo rischio maggiore è il cedimento dello stampo a causa della grande massa. Dai priorità a una rampa di temperatura iniziale molto lenta e graduale per consentire all'umidità e alla cera di fuoriuscire senza accumulare pressione distruttiva all'interno dell'investimento.

In definitiva, padroneggiare il forno di sfiato significa padroneggiare le basi di una fusione perfetta.

Tabella Riassuntiva:

| Fase di Sfiato | Funzione Chiave | Intervallo di Temperatura Tipico |

|---|---|---|

| Eliminazione Cera | Fonde il materiale principale del modello; previene crepe da vapore | 150-300°C (300-600°F) |

| Vaporizzazione Modello | Incenerisce la cera/resina residua e i residui di carbonio | Fino a 730°C (1350°F) o superiore |

| Mantenimento a Temperatura | Polimerizza lo stampo e lo preriscalda per la fusione | Temperatura di picco mantenuta per diverse ore |

Pronto a perfezionare il tuo processo di microfusione? Un ciclo di sfiato preciso è la chiave per gioielli, protesi dentali e parti industriali impeccabili. KINTEK è specializzata in forni di sfiato ad alte prestazioni progettati per la tua applicazione specifica, garantendo la completa eliminazione del modello e una preparazione ottimale dello stampo. Contatta oggi i nostri esperti per trovare il forno ideale per le esigenze del tuo laboratorio e ottenere risultati di fusione superiori.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Qual è la differenza principale tra saldatura (soldering) e brasatura (brazing)? Scegliere il metodo giusto per unire i metalli

- Qual è il vantaggio della cottura della porcellana sottovuoto? Ottenere restauri dentali più densi, più resistenti e più estetici

- Quali sono gli svantaggi della brasatura? Sfide chiave nell'unione dei materiali

- Quali sono le cinque applicazioni della saldatura? Dall'elettronica all'arte, padroneggiare l'unione dei materiali

- Qual è il punto di fusione del tungsteno in un vuoto? Il limite reale è la sublimazione, non la fusione