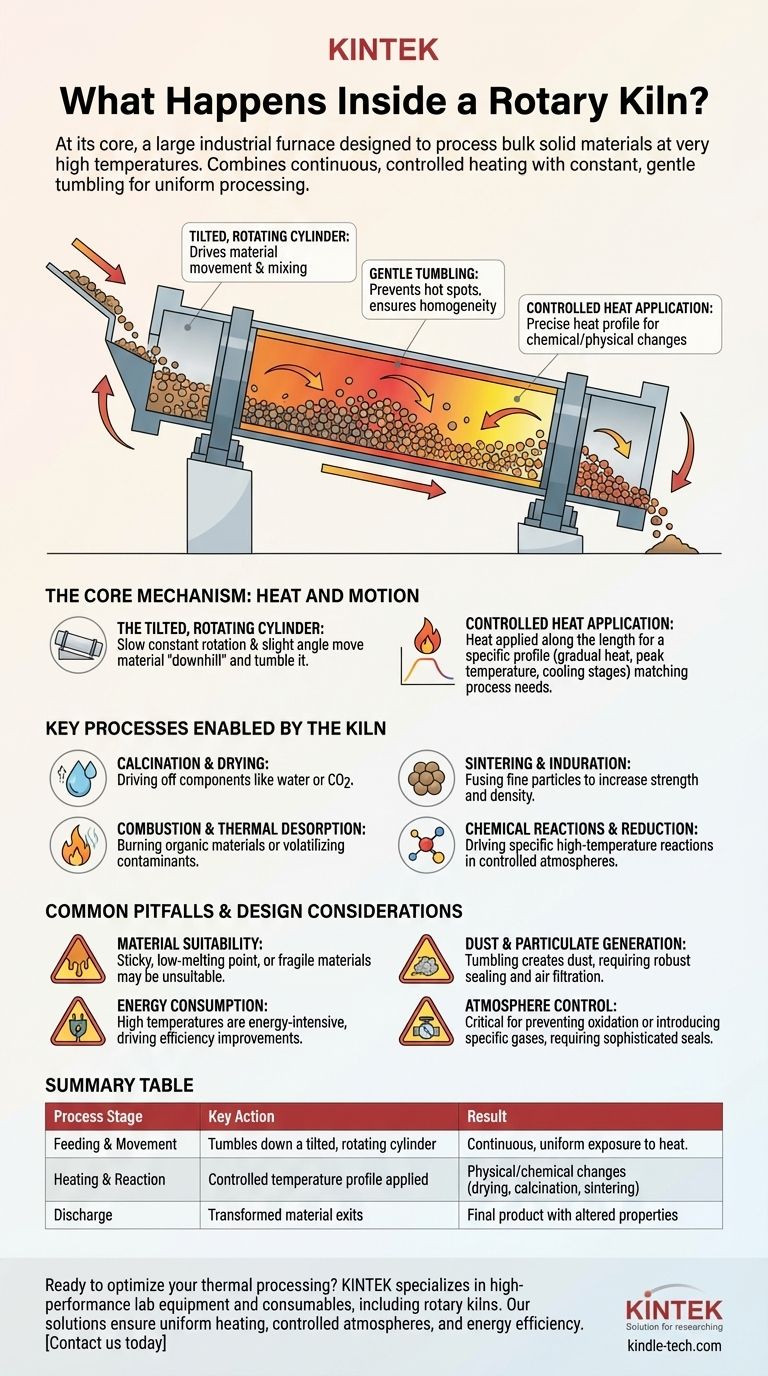

In sostanza, un forno rotante è un grande forno industriale progettato per trattare materiali solidi sfusi a temperature molto elevate. Man mano che la materia prima viene alimentata in un'estremità di un cilindro inclinato che ruota lentamente, essa rotola verso l'altra estremità mentre è sottoposta a un profilo di riscaldamento precisamente controllato, subendo trasformazioni fisiche e chimiche fondamentali.

La funzione essenziale di un forno rotante è quella di combinare un riscaldamento continuo e controllato con un rimescolamento costante e delicato. Questa doppia azione assicura che ogni particella del materiale sia trattata in modo uniforme, rendendolo uno strumento altamente affidabile ed efficiente per la trasformazione di materiali su scala industriale.

Il Meccanismo Fondamentale: Calore e Movimento

Per capire cosa succede all'interno di un forno rotante, è necessario innanzitutto comprenderne i due principi operativi fondamentali: il movimento controllato del materiale e l'applicazione precisa del calore.

Il Cilindro Inclinato e Rotante

Un forno rotante è, prima di tutto, un lungo guscio cilindrico montato con una leggera angolazione. Questa inclinazione, combinata con una rotazione lenta e costante, è ciò che guida l'intero processo.

Il materiale alimentato nell'estremità superiore viaggia automaticamente "in discesa" verso l'estremità di scarico inferiore. La velocità di questo percorso è attentamente controllata dall'angolo e dalla velocità di rotazione del forno.

Il Ruolo del Rimescolamento

La rotazione non si limita a spostare il materiale lungo la lunghezza del forno. Essa fa sì che il letto di materiale si rimescoli e si mescoli continuamente.

Questa azione di rimescolamento è fondamentale. Previene i punti caldi, espone tutte le superfici di ogni particella alla fonte di calore e garantisce un prodotto finale omogeneo e lavorato in modo uniforme.

Applicazione Controllata del Calore

Il calore viene applicato lungo la lunghezza del forno, spesso da una fiamma diretta o tramite elementi riscaldanti elettrici. I forni avanzati consentono di impostare un modello o profilo di calore specifico.

Ciò significa che il materiale può essere riscaldato gradualmente, mantenuto a una temperatura di picco e quindi raffreddato a stadi, corrispondendo ai requisiti termici esatti della reazione chimica o del cambiamento fisico desiderato.

Processi Chiave Resi Possibili dal Forno

La combinazione di movimento controllato e riscaldamento consente un'ampia gamma di processi industriali. Il materiale che esce dal forno è fondamentalmente diverso da quello che vi è entrato.

Calcinazione ed Essiccazione

Questo è uno degli usi più comuni. La calcinazione implica il riscaldamento di un materiale per eliminare un componente specifico, come la rimozione dell'acqua dagli idrati o dell'anidride carbonica dal calcare per creare calce.

Combustione e Desorbimento Termico

I forni sono spesso utilizzati come inceneritori per bruciare materiali organici o come unità di desorbimento termico per volatilizzare e rimuovere contaminanti dal suolo o dai rifiuti industriali.

Sinterizzazione e Indurimento

In questi processi, polveri fini o particelle vengono riscaldate a una temperatura appena inferiore al loro punto di fusione. Ciò fa sì che le particelle si fondano insieme, aumentando drasticamente la resistenza e la densità del materiale, come si vede nella produzione di pellet di minerale di ferro.

Reazioni Chimiche e Riduzione

Un forno fornisce un ambiente ad alta temperatura per guidare specifiche reazioni chimiche. Ciò può includere la riduzione degli ossidi metallici a una forma più pura rimuovendo l'ossigeno o la creazione di materiali specializzati come catodi di batterie o catalizzatori chimici.

Svantaggi Comuni e Considerazioni di Progettazione

Sebbene incredibilmente efficace, il funzionamento di un forno rotante non è privo di sfide. La progettazione stessa introduce considerazioni specifiche che devono essere gestite per un funzionamento di successo.

Idoneità del Materiale

Il meccanismo di rimescolamento che rende un forno così efficace limita anche i tipi di materiali che può lavorare. Materiali appiccicosi, con un punto di fusione molto basso o estremamente fragili potrebbero non essere adatti.

Generazione di Polvere e Particolato

Il costante rimescolamento di materiali secchi crea inevitabilmente polvere. Un sistema di forno correttamente progettato deve includere robuste misure di sigillatura e sistemi di filtrazione dell'aria a valle per catturare queste particelle.

Consumo Energetico

Raggiungere e mantenere le alte temperature richieste per processi come la calcinazione o la sinterizzazione è estremamente energivoro. Ciò rappresenta un costo operativo significativo ed è un obiettivo primario per i miglioramenti dell'efficienza.

Controllo dell'Atmosfera

Per molte reazioni chimiche, l'atmosfera all'interno del forno è critica. Impedire l'ingresso dell'aria (per evitare l'ossidazione) o introdurre un gas specifico richiede sofisticate guarnizioni alle estremità di alimentazione e scarico del cilindro rotante.

Fare la Scelta Giusta per il Tuo Processo

Comprendere il funzionamento interno di un forno rotante ti permette di sfruttarne i punti di forza per il tuo specifico obiettivo industriale.

- Se il tuo obiettivo principale è la purificazione o la rimozione di sostanze volatili (come nella calcinazione): La chiave è la capacità del forno di applicare un calore sostenuto e uniforme all'intero letto di materiale per eliminare efficacemente i composti indesiderati.

- Se il tuo obiettivo principale è la creazione di strutture robuste (come nella sinterizzazione): La combinazione di un profilo di temperatura preciso e un delicato rimescolamento è ciò che consente alle particelle fini di legarsi efficacemente senza fondere.

- Se il tuo obiettivo principale è la produzione di materiali sensibili di alto valore (come i catodi delle batterie): Le caratteristiche del forno per prevenire la contaminazione e mantenere un'atmosfera sigillata e controllata sono i fattori più critici per il successo.

In definitiva, un forno rotante offre un controllo impareggiabile sulla lavorazione termica dei materiali granulari, rendendo le trasformazioni complesse affidabili e scalabili.

Tabella riassuntiva:

| Fase del Processo | Azione Chiave | Risultato |

|---|---|---|

| Alimentazione e Movimento | Il materiale rotola lungo un cilindro inclinato e rotante. | Esposizione continua e uniforme al calore. |

| Riscaldamento e Reazione | Profilo di temperatura controllato applicato lungo il forno. | Cambiamenti fisici/chimici come essiccazione, calcinazione o sinterizzazione. |

| Scarico | Il materiale trasformato esce dall'estremità inferiore. | Prodotto finale con proprietà alterate (es. purificato, rinforzato). |

Pronto a ottimizzare la tua lavorazione termica? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusi forni rotanti per calcinazione, sinterizzazione e reazioni chimiche precise. Le nostre soluzioni garantiscono riscaldamento uniforme, atmosfere controllate ed efficienza energetica per le tue esigenze di laboratorio. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di trasformazione dei materiali!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a atmosfera controllata con nastro a maglie

Domande frequenti

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas