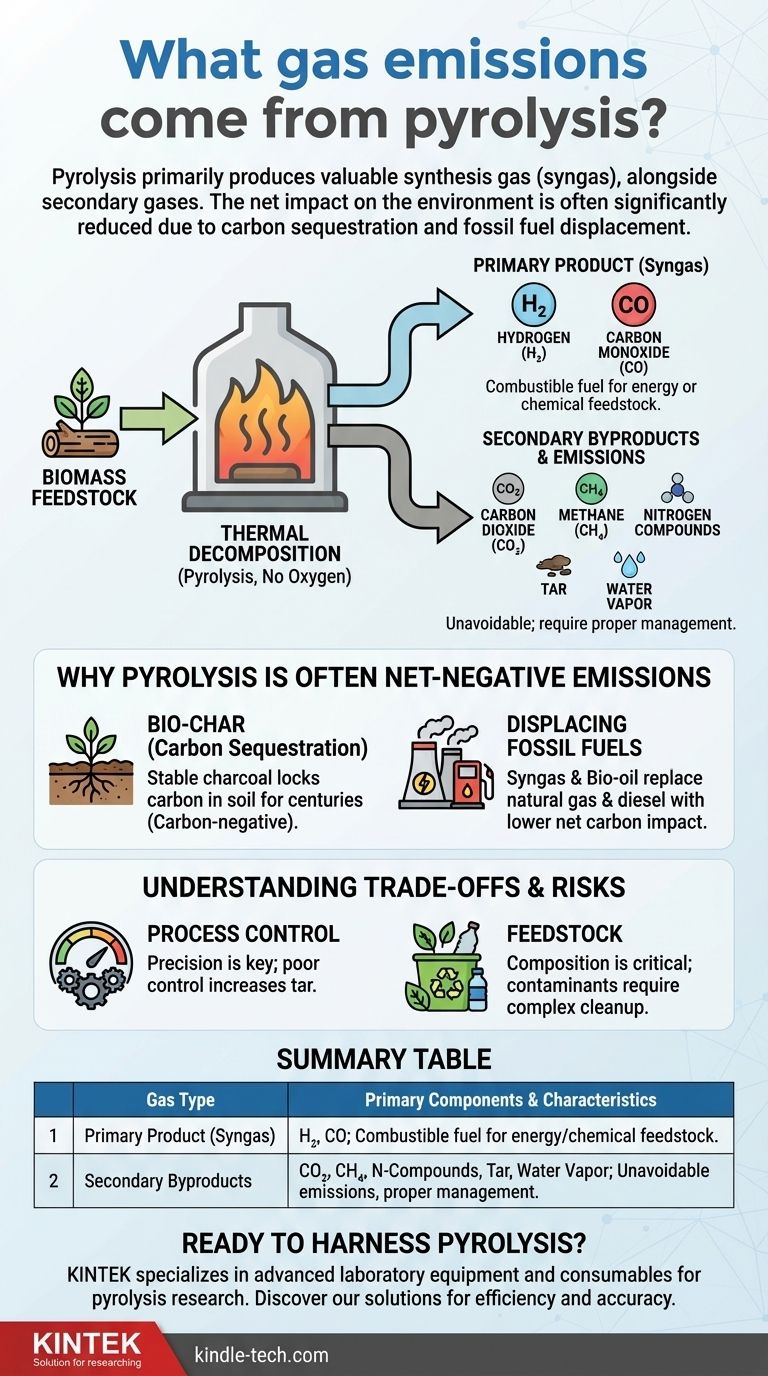

In sintesi, la pirolisi produce principalmente un combustibile prezioso chiamato gas di sintesi (syngas), ma genera anche gas secondari come anidride carbonica, metano e composti azotati. La composizione esatta di queste emissioni non è fissa; cambia in base al materiale lavorato e alle condizioni specifiche del sistema di pirolisi.

La distinzione fondamentale da comprendere è tra i gas prodotti durante il processo e l'impatto netto della tecnologia sull'ambiente. Sebbene la pirolisi emetta gas, la sua capacità di convertire i rifiuti in carbonio stabile (biochar) e di sostituire i combustibili fossili spesso si traduce in una significativa riduzione netta delle emissioni totali di gas serra.

Le Due Classi di Prodotti Gassosi

La pirolisi è un processo di decomposizione termica che avviene in assenza di ossigeno. I gas che produce possono essere suddivisi in due categorie: i prodotti previsti e preziosi e i sottoprodotti secondari e inevitabili.

Prodotto Primario: Gas di Sintesi (Syngas)

Il principale prodotto gassoso è il syngas, una miscela combustibile che è un prezioso prodotto energetico. È composto principalmente da idrogeno (H₂) e monossido di carbonio (CO).

Questo gas può essere utilizzato direttamente in motori o turbine per generare elettricità o calore. Può anche servire come materia prima chimica per produrre combustibili liquidi o altri prodotti chimici di valore, riducendo la nostra dipendenza dai derivati dei combustibili fossili.

Sottoprodotti ed Emissioni Secondarie

Oltre al syngas, il processo genera quantità minori di altri gas e composti in fase vapore.

Questi includono anidride carbonica (CO₂), metano (CH₄) e vari composti azotati se l'azoto è presente nella materia prima. Inoltre, vengono prodotte anche piccole quantità di vapore acqueo e catrame. Questi sottoprodotti devono essere gestiti correttamente.

Perché la Pirolisi è Spesso una Tecnologia a Emissioni Nette Negative

Comprendere i gas rilasciati è solo metà della storia. Il vero impatto ambientale della pirolisi deriva da come i suoi prodotti interagiscono con il ciclo del carbonio più ampio.

Il Ruolo del Biochar nel Sequestro del Carbonio

Il prodotto solido della pirolisi della biomassa è il biochar, una sostanza simile al carbone, altamente stabile. Questo non è solo un sottoprodotto; è una forma di carbonio catturato.

Quando questo biochar viene aggiunto al suolo, il carbonio che contiene viene bloccato, o sequestrato, per centinaia o addirittura migliaia di anni. Ciò rimuove efficacemente l'anidride carbonica dall'atmosfera, rendendo il processo carbonio-negativo.

Sostituzione dei Combustibili Fossili

I prodotti energetici della pirolisi — syngas e un combustibile liquido chiamato bio-olio — possono sostituire direttamente i combustibili fossili come il gas naturale e il diesel.

Il carbonio nella materia prima della biomassa fa parte del ciclo naturale, o biogenico, del carbonio. La combustione dei biocarburanti risultanti ha un impatto carbonico netto molto inferiore rispetto al rilascio di nuovo carbonio "fossile" nell'atmosfera da fonti che sono rimaste intrappolate sotto terra per milioni di anni.

Comprendere i Compromessi e i Rischi

La pirolisi è una tecnologia potente, ma non è priva di complessità. I suoi benefici ambientali dipendono interamente da una corretta progettazione e funzionamento.

L'Importanza del Controllo del Processo

L'efficienza e la pulizia della pirolisi dipendono dal controllo preciso della temperatura e del tempo di lavorazione. Un sistema mal controllato può produrre quantità eccessive di catrame, un sottoprodotto complesso e difficile da gestire, riducendo la resa energetica complessiva e creando una sfida di smaltimento.

La Materia Prima Determina le Emissioni

La composizione del materiale in ingresso, o materia prima (feedstock), è fondamentale. La lavorazione di biomassa pulita (come legno o scarti agricoli) è semplice.

Tuttavia, se la materia prima è contaminata da sostanze come plastiche, metalli pesanti o zolfo, questi contaminanti possono essere rilasciati nelle emissioni gassose o concentrati nel biochar, richiedendo sistemi di pulizia dei gas più complessi e costosi.

Come Valutare le Emissioni della Pirolisi

La significatività delle emissioni dipende interamente dal tuo obiettivo. Osservare il processo attraverso lenti diverse aiuta a chiarire il suo vero valore.

- Se il tuo obiettivo principale è la gestione dei rifiuti: La pirolisi è un'ottima alternativa alla discarica, poiché evita il rilascio incontrollato di metano dalla decomposizione recuperando valore dal flusso di rifiuti.

- Se il tuo obiettivo principale è la produzione di energia: La pirolisi genera biocarburanti che forniscono una fonte di energia a minor contenuto di carbonio rispetto alle loro controparti di combustibili fossili.

- Se il tuo obiettivo principale è il sequestro del carbonio: La creazione di biochar stabile rende la pirolisi una delle tecnologie più promettenti per rimuovere attivamente la CO₂ atmosferica e bloccarla a lungo termine.

In definitiva, le emissioni della pirolisi devono essere giudicate in base al loro effetto netto sull'ambiente, non isolatamente.

Tabella Riassuntiva:

| Tipo di Gas | Componenti Principali | Caratteristiche Chiave |

|---|---|---|

| Prodotto Primario (Syngas) | Idrogeno (H₂), Monossido di Carbonio (CO) | Combustibile combustibile per energia o materia prima chimica. |

| Sottoprodotti Secondari | Anidride Carbonica (CO₂), Metano (CH₄), Composti Azotati, Vapore Acqueo, Catrame | Emissioni inevitabili che richiedono una gestione adeguata. |

Pronto a sfruttare il potere della pirolisi per la gestione dei rifiuti, la produzione di energia o il sequestro del carbonio? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per supportare la tua ricerca e sviluppo nella tecnologia della pirolisi. Che tu stia ottimizzando il controllo del processo, analizzando la materia prima o valutando le emissioni, le nostre soluzioni sono progettate per migliorare l'efficienza e l'accuratezza del tuo laboratorio. Contattaci oggi per scoprire come KINTEK può essere il tuo partner nell'innovazione sostenibile!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono i vantaggi della sinterizzazione allo stato solido? Ottenere parti ad alte prestazioni in modo efficiente

- Qual è il prodotto della pirolisi lenta? Biochar, Olio e Syngas su Misura dalla Biomassa

- La trasformazione della plastica in carburante è efficiente? Valutare i compromessi energetici e ambientali

- Quali sono i metodi utilizzati per preparare film sottili? Una guida a PVD, CVD e ALD

- L'elettricità da biomassa è economica? Il vero costo dell'energia rinnovabile dispacciabile

- Qual è il ruolo di un forno da laboratorio nella fase di post-elaborazione del riciclo delle fibre di carbonio? Ottimizzare la morfologia delle fibre

- Qual è l'applicazione del processo di ricottura? Migliorare la lavorabilità e la stabilità del materiale

- Come viene utilizzato un forno di essiccazione a temperatura costante nella determinazione della resa della polpa? Garantire la precisione nei dati sulla biomassa