Per la fusione di metalli non ferrosi come rame, alluminio e zinco, la soluzione più comune e avanzata è il forno a induzione. Questa tecnologia è preferita per la sua efficienza energetica, velocità e capacità di produrre una fusione pulita, che è fondamentale per mantenere la purezza e la qualità di questi materiali. Versioni specializzate sono utilizzate anche per metalli preziosi ad alta temperatura come il platino.

La decisione fondamentale non è semplicemente quale forno utilizzare, ma comprendere che la natura pulita, efficiente e controllabile di un forno a induzione lo rende la scelta superiore per la maggior parte delle applicazioni di metalli non ferrosi in cui la purezza del materiale è una preoccupazione primaria.

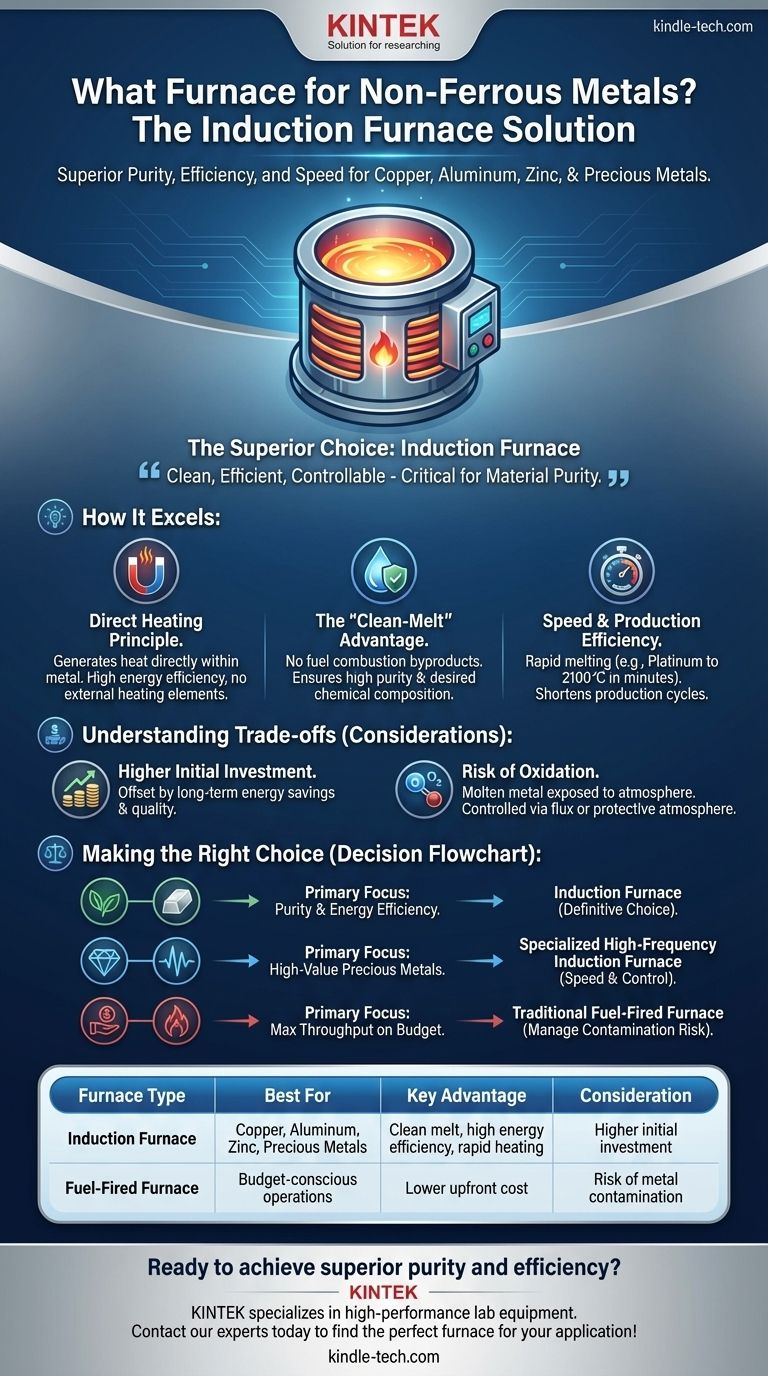

Come i forni a induzione eccellono con i metalli non ferrosi

La ragione principale per cui i forni a induzione sono così efficaci è il loro metodo di riscaldamento. A differenza dei forni tradizionali che bruciano combustibile per generare calore esterno, i forni a induzione utilizzano un processo fondamentalmente diverso e più diretto.

Il principio del riscaldamento diretto

Un forno a induzione utilizza potenti campi magnetici per generare calore direttamente all'interno del metallo stesso. Questo metodo di riscaldamento interno è incredibilmente efficiente perché pochissima energia viene sprecata per riscaldare la camera del forno o l'aria circostante.

Questo processo elimina la necessità di bruciatori, lance o contatto diretto con elementi riscaldanti, che sono comuni fonti di contaminazione in altri tipi di forni.

Il vantaggio di una fusione pulita

Per i metalli non ferrosi come alluminio e rame, la purezza è fondamentale. La caratteristica di "fusione pulita" di un forno a induzione è il suo vantaggio più significativo.

Poiché non c'è combustione di combustibile, sottoprodotti come gas e fuliggine non possono contaminare il metallo fuso. Ciò garantisce che il prodotto fuso finale abbia la composizione chimica e le proprietà del materiale desiderate.

Velocità ed efficienza produttiva

I forni a induzione specializzati possono raggiungere temperature estremamente elevate molto rapidamente. Ad esempio, un forno progettato per il platino può raggiungere i 2100℃ in pochi minuti.

Questa rapida capacità di fusione accorcia significativamente i cicli di produzione e aumenta l'efficienza operativa complessiva, un fattore cruciale sia in contesti industriali su piccola che su larga scala.

Comprendere i compromessi

Sebbene altamente efficace, la tecnologia a induzione non è priva di considerazioni. Riconoscere i compromessi è fondamentale per prendere una decisione informata.

Maggiore investimento iniziale

I sistemi di forni a induzione hanno tipicamente un costo iniziale di capitale più elevato rispetto alle tecnologie di forni a combustibile più semplici. Questo investimento, tuttavia, è spesso compensato da risparmi energetici a lungo termine e una maggiore qualità del prodotto.

Il rischio di ossidazione

Sebbene il processo sia intrinsecamente pulito, il metallo fuso è comunque esposto all'atmosfera all'interno della camera. Senza una gestione adeguata, ciò può portare alla formazione di ossidi, che possono creare impurità o perdita di materiale.

In molte operazioni, questo è controllato utilizzando uno strato di flusso protettivo sulla parte superiore della fusione o introducendo un'atmosfera controllata e non reattiva nel forno.

Scegliere la soluzione giusta per il tuo obiettivo

La tua applicazione specifica determinerà il percorso migliore. Considera il fattore trainante principale della tua operazione.

- Se il tuo obiettivo principale è la purezza del materiale e l'efficienza energetica: Un forno a induzione è la scelta definitiva per la fusione di metalli non ferrosi come rame e alluminio.

- Se il tuo obiettivo principale è la fusione di metalli preziosi di alto valore: Un forno a induzione specializzato ad alta frequenza fornisce la velocità e il controllo necessari per lavorare con materiali come il platino.

- Se il tuo obiettivo principale è massimizzare la produzione con un budget limitato: Potresti prendere in considerazione i forni tradizionali a combustibile, ma devi essere preparato a gestire il rischio intrinseco di contaminazione del metallo.

In definitiva, la scelta del forno giusto consiste nell'abbinare i punti di forza della tecnologia ai tuoi specifici obiettivi metallurgici.

Tabella riassuntiva:

| Tipo di Forno | Ideale per | Vantaggio Chiave | Considerazione |

|---|---|---|---|

| Forno a Induzione | Rame, Alluminio, Zinco, Metalli Preziosi | Fusione pulita, alta efficienza energetica, riscaldamento rapido | Investimento iniziale più elevato |

| Forno a Combustibile | Operazioni attente al budget | Costo iniziale inferiore | Rischio di contaminazione del metallo |

Pronto a raggiungere purezza ed efficienza superiori nel tuo laboratorio o fonderia?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni a induzione progettati per la fusione precisa di metalli non ferrosi. Le nostre soluzioni ti aiutano a mantenere la purezza del materiale, ridurre i costi energetici e aumentare la produzione.

Contatta i nostri esperti oggi stesso per trovare il forno perfetto per la tua specifica applicazione con rame, alluminio o metalli preziosi!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottieni la massima purezza e precisione per leghe ad alte prestazioni

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Qual è il processo di fusione sotto vuoto? Ottenere metalli ultra-puri per applicazioni critiche