In sostanza, la sinterizzazione è un processo termico trasformativo che converte una polvere ceramica compattata in un oggetto solido e denso. Riscaldando il materiale a una temperatura elevata al di sotto del suo punto di fusione, le singole particelle si fondono insieme, eliminando i pori tra di esse e aumentando drasticamente la densità, la resistenza e la durabilità complessiva del materiale.

Il vero scopo della sinterizzazione è convertire un compatto fragile e poroso di polvere ceramica in un corpo solido e denso. Ciò si ottiene utilizzando un calore elevato per fondere insieme le singole particelle, alterando fondamentalmente la microstruttura del materiale per sbloccarne le proprietà finali ad alte prestazioni.

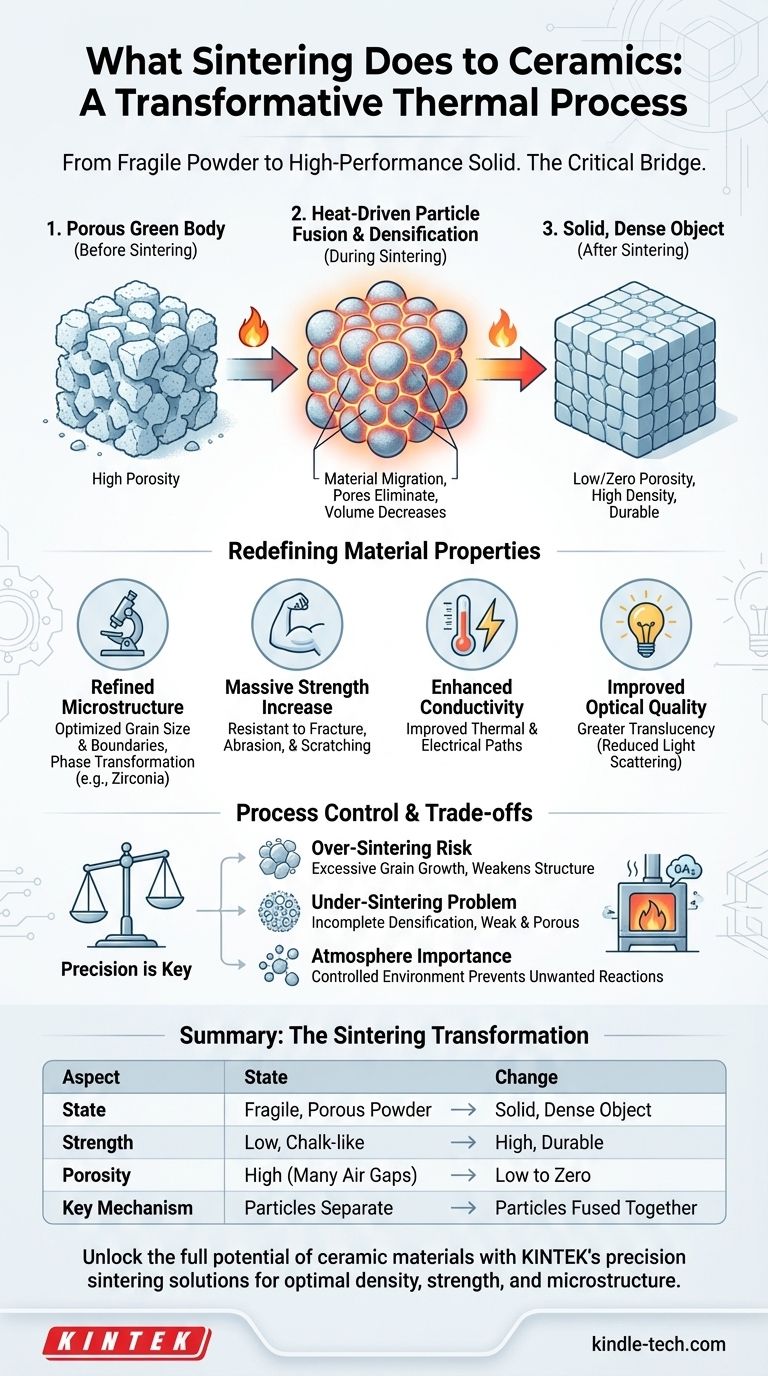

L'obiettivo fondamentale: dalla polvere al solido

La sinterizzazione è il ponte critico tra una forma di polvere debole e un componente robusto e funzionale. Il processo è un viaggio attentamente controllato di trasformazione strutturale.

Il punto di partenza: un corpo "verde" poroso

Prima della sinterizzazione, la polvere ceramica viene tipicamente pressata o formata in una forma desiderata. Questo oggetto iniziale, spesso chiamato "corpo verde", è simile al gesso, fragile e pieno di minuscoli spazi d'aria, o porosità.

Il meccanismo: fusione delle particelle guidata dal calore

Quando sono sottoposte a calore elevato, gli atomi nei punti di contatto tra le particelle di polvere diventano altamente attivi. Questa energia guida la migrazione del materiale, facendo sì che le particelle si leghino e si fondano.

Pensala come a un mucchio di neve compattata in un giorno in cui la temperatura si aggira appena sotto lo zero. I singoli fiocchi di neve iniziano a fondersi e, nel tempo, il mucchio si trasforma in un blocco di ghiaccio solido e denso.

Il risultato: densificazione e ritiro

Man mano che le particelle si fondono e i pori tra di esse vengono eliminati, il volume complessivo del corpo ceramico diminuisce. Questa densificazione è una misura diretta del successo del processo, con conseguente materiale significativamente più resistente e meno poroso.

Come la sinterizzazione ridefinisce le proprietà dei materiali

La densificazione ottenuta tramite sinterizzazione non è solo un cambiamento fisico; è il meccanismo che sblocca le caratteristiche proprietà ad alte prestazioni delle ceramiche ingegnerizzate.

Un cambiamento nella microstruttura

A livello microscopico, la sinterizzazione affina l'architettura interna del materiale, o microstruttura. Controlla la dimensione finale del grano, la forma dei bordi di grano e la distribuzione di eventuali pori residui. Per alcuni materiali come la zirconia, innesca anche una cruciale trasformazione di fase, modificando la struttura cristallina in uno stato molto più duro e denso.

L'impatto sulla resistenza meccanica

Il vantaggio principale della sinterizzazione è un aumento massiccio di resistenza e durabilità. I pori in un corpo non sinterizzato agiscono come punti di stress microscopici da cui le crepe possono iniziare facilmente. Eliminando questi vuoti, la sinterizzazione crea una struttura solida e continua che è molto più resistente alla frattura, all'abrasione e ai graffi.

Miglioramento delle proprietà termiche ed elettriche

Un materiale denso fornisce un percorso più diretto per il viaggio dell'energia. L'eliminazione dei pori pieni d'aria, che agiscono come isolanti, migliora la capacità di una ceramica di condurre calore e, in alcuni casi, elettricità.

Miglioramento delle qualità ottiche

In alcune ceramiche, la riduzione della porosità migliora anche la traslucenza. I pori disperdono la luce, facendo apparire un materiale opaco. Creando una microstruttura densa e uniforme, la luce può attraversare il materiale con meno interruzioni, il che è fondamentale per applicazioni come le corone dentali.

Comprendere i compromessi e il controllo del processo

Ottenere le proprietà desiderate non è automatico. La sinterizzazione è una scienza precisa in cui tempo, temperatura e atmosfera devono essere perfettamente ottimizzati.

Il rischio di eccessiva sinterizzazione

Applicare troppo calore o mantenere la temperatura troppo a lungo può causare una crescita eccessiva dei grani del materiale. Sebbene il materiale sarà denso, questi grani grandi possono paradossalmente indebolire la struttura finale, rendendola più fragile.

Il problema della sinterizzazione insufficiente

Al contrario, calore o tempo insufficienti comporteranno una densificazione incompleta. La porosità residua lascerà la ceramica debole, porosa e incapace di soddisfare le sue specifiche di prestazione.

L'importanza dell'atmosfera

Il processo deve avvenire in un'atmosfera controllata. I gas presenti nel forno possono reagire con la ceramica, alterandone la chimica e le proprietà. Un processo di sinterizzazione ottimizzato tiene conto di ciò per garantire che il prodotto finale sia esattamente come progettato.

Fare la scelta giusta per il tuo obiettivo

Comprendere lo scopo della sinterizzazione ti aiuta a valutare i materiali ceramici e a risolvere i problemi.

- Se la tua attenzione principale è la massima resistenza e durabilità: La chiave è ottenere la massima densità possibile eliminando la porosità attraverso un ciclo di sinterizzazione completamente ottimizzato.

- Se stai risolvendo i problemi di una parte ceramica difettosa: Indaga sul processo di sinterizzazione, poiché la densificazione incompleta (sinterizzazione insufficiente) o l'eccessiva crescita dei grani (eccessiva sinterizzazione) sono cause comuni di guasto.

- Se stai selezionando un prodotto ceramico: Il termine "sinterizzato" indica che il materiale è stato sottoposto a questo processo critico di densificazione per diventare un prodotto finale durevole, non poroso e ad alte prestazioni.

In definitiva, la sinterizzazione è il passo cruciale che sblocca il vero potenziale ingegnerizzato in un materiale ceramico.

Tabella riassuntiva:

| Aspetto | Prima della Sinterizzazione (Corpo Verde) | Dopo la Sinterizzazione |

|---|---|---|

| Stato | Compatto di polvere fragile e poroso | Oggetto solido e denso |

| Resistenza | Bassa, simile al gesso | Alta, durevole |

| Porosità | Alta (molti spazi d'aria) | Bassa o nulla |

| Cambiamento chiave | Le particelle sono separate | Le particelle sono fuse insieme |

Sblocca il pieno potenziale dei tuoi materiali ceramici con le soluzioni di sinterizzazione di precisione di KINTEK.

Sia che tu stia sviluppando nuovi componenti ceramici o risolvendo problemi di processi esistenti, la nostra esperienza in attrezzature da laboratorio e materiali di consumo assicura che tu raggiunga la densità, la resistenza e la microstruttura perfette. Lascia che ti aiutiamo a ottimizzare il tuo ciclo di sinterizzazione per le massime prestazioni.

Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di laboratorio e scoprire l'attrezzatura giusta per il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Come si sceglie la temperatura di calcinazione? Una guida per ottimizzare le proprietà dei materiali

- A cosa servono i forni a muffola? Ottieni una lavorazione ad alta temperatura precisa e priva di contaminanti

- Quali sono i 3 tipi di trasferimento di calore? Padroneggia Conduzione, Convezione e Irraggiamento per il Tuo Laboratorio

- Cosa succede in un forno a muffola? Ottenere una lavorazione ad alta temperatura pura e uniforme

- Quali sono le precauzioni per il forno a muffola? Protocolli di sicurezza essenziali per l'eccellenza in laboratorio